一种冲压摆动节叉螺纹孔的加工方法与流程

1.本发明涉及钣金冲压件螺纹工艺,尤其涉及一种冲压摆动节叉螺纹孔的加工方法。

背景技术:

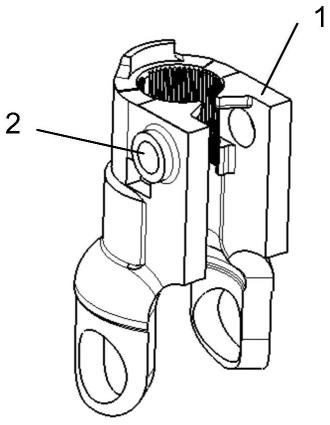

2.如图1所示,冲压摆动节叉1是一种板材冲压件,属于转向系统中间轴的关键部件,起到传递和改变转向扭矩的作用。该零件上有一m8螺纹孔2,属于客户端接口,连接转向机或转向管柱,并且对于螺纹拉脱力有一定要求,故而对其螺纹圈数有一定要求。通常情况下,通过增加板材厚度或焊接螺母来提升螺纹的圈数。但是,对于前者,增加板材厚度不仅增加了零件重量,增加了成本,而且零件空间尺寸变大,不能满足目前汽车轻量化要求。对于后者,厚材钣金件一般采用焊接工艺,将冲压件与螺母进行焊接装配到一起,但焊接工艺不仅增加了螺母零件采购成本,而且由于焊接质量存在虚焊、脱焊等缺陷,且在生产过程中很难避免,如此对于售后是一个很大的问题。

技术实现要素:

3.为了解决现有技术的上述问题,本发明提供了一种冲压摆动节叉螺纹孔的加工方法,采用热熔钻工艺,将板材加工出衬套结构,从而增加螺纹圈数,以满足螺纹扭矩及拉力要求。

4.本发明的一种冲压摆动节叉螺纹孔的加工方法,包括以下步骤:

5.一、在工件上预加工盲孔,采用等体积原理,将多余材料去除,且加工后盲孔孔径小于攻丝前底孔孔径;

6.二、预加工过孔,在盲孔下部钻出一孔径小于上部盲孔的通孔段;

7.三、加工衬套,通过热熔钻对整个过孔进行热熔加工,并在过孔底部的工件上挤压形成一下凸的衬套;

8.四、对衬套底部端面进行洗平;

9.五、攻丝,采用无屑加工的挤压攻丝工艺。

10.在步骤一中,采用数控加工中心与硬质合金钻头进行盲孔加工,并采用外冷的冷却方式,加工参数为:s=5000r/min、f=1100mm/min。

11.在步骤二中,采用数控加工中心与硬质合金钻头进行过孔加工,并采用外冷的冷却方式,加工参数为:s=6000r/min、f=480mm/min。

12.在步骤三中,采用数控机床与热熔钻进行衬套加工,每加工一件则采用热熔膏对热熔钻进行降温润滑,加工参数为:s=2250r/min、f=350mm/min,并将包括衬套在内的整个过孔扩径形成攻丝前所需孔径的底孔。

13.在步骤四中,采用数控机床与立铣刀对衬套底部端面进行铣平加工,采用外冷的冷却方式,加工参数为:s=5000r/min、f=1336mm/min。

14.在步骤五中,采用数控机床与挤压丝锥对整个底孔内部进行螺纹加工,润滑方式

采用喷油润滑,加工参数为:s=900r/min、f=1125mm/min。

15.使用本发明的一种冲压摆动节叉螺纹孔的加工方法获得了如下有益效果:

16.通过热熔钻加工衬套,可避免复杂的焊接工艺,并且采用无屑加工方式进行螺纹加工,能够实现在有限厚度的板材上增加螺纹牙数,提升螺纹拉脱力,与现有技术相比,该工艺加工效率更高,更加环保,更加适用于大批量生产。

附图说明

17.图1为摆动节叉的结构示意图;

18.图2~图6分别为本发明的加工方法的步骤一至五的原理示意图。

具体实施方式

19.下面结合附图和实施例对本发明的一种冲压摆动节叉螺纹孔的加工方法做进一步的描述。

20.本发明的一种冲压摆动节叉螺纹孔的加工方法,具体包括以下步骤:

21.一、在工件上预加工盲孔,采用等体积原理,将多余材料去除,且加工后盲孔孔径小于攻丝前底孔孔径,

22.二、预加工过孔,在盲孔下部钻出一孔径小于上部盲孔的通孔段;

23.三、加工衬套,通过热熔钻对整个过孔进行热熔加工,并在过孔底部的工件上挤压形成一下凸的衬套;

24.四、对衬套底部端面进行洗平;

25.五、攻丝,采用无屑加工的挤压攻丝工艺。

26.请结合图2~6所示,以6.0mm摆动节叉为例,其成品螺纹为m8*1.25,有效螺纹有效长度为9mm min,螺纹拉脱力满足》38100n,进行具体举例说明:

27.在步骤一中,采用数控加工中心与φ6.8mm的硬质合金钻头对工件进行钻φ6.8mm的盲孔3,并采用外冷的冷却方式,加工参数为:s=5000r/min、f=1100mm/min。

28.在步骤二中,采用数控加工中心与φ3.0mm的硬质合金钻头进行钻φ3.0mm的通孔4,采用外冷的冷却方式,加工参数为:s=6000r/min、f=480mm/min。

29.在步骤三中,采用数控机床与热熔钻进行衬套4加工,每加工一件则采用热熔膏对热熔钻进行降温润滑,加工参数为:s=2250r/min、f=350mm/min,并将包括衬套4在内的整个过孔扩径形成攻丝前所需孔径(φ7.38mm)的底孔5。

30.在步骤四中,采用数控机床与立铣刀对衬套底部端面41进行铣平加工,以使工件上表面与衬套底部端面之间的距离即底孔5长度达到所要求的9mm,同时也可以去除毛刺,采用外冷的冷却方式,加工参数为:s=5000r/min、f=1336mm/min。

31.在步骤五中,采用数控机床与挤压丝锥对整个底孔内部进行螺纹加工,润滑方式采用喷油润滑,加工参数为:s=900r/min、f=1125mm/min,以获得所需尺寸的螺纹孔2。

32.但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

技术特征:

1.一种冲压摆动节叉螺纹孔的加工方法,其特征在于:包括以下步骤:一、在工件上预加工盲孔,采用等体积原理,将多余材料去除,且加工后盲孔孔径小于攻丝前底孔孔径;二、预加工过孔,在盲孔下部钻出一孔径小于上部盲孔的通孔段;三、加工衬套,通过热熔钻对整个过孔进行热熔加工,并在过孔底部的工件上挤压形成一下凸的衬套;四、对衬套底部端面进行洗平;五、攻丝,采用无屑加工的挤压攻丝工艺。2.如权利要求1所述的一种冲压摆动节叉螺纹孔的加工方法,其特征在于:在步骤一中,采用数控加工中心与硬质合金钻头进行盲孔加工,并采用外冷的冷却方式,加工参数为:s=5000r/min、f=1100mm/min。3.如权利要求1所述的一种冲压摆动节叉螺纹孔的加工方法,其特征在于:在步骤二中,采用数控加工中心与硬质合金钻头进行过孔加工,并采用外冷的冷却方式,加工参数为:s=6000r/min、f=480mm/min。4.如权利要求1所述的一种冲压摆动节叉螺纹孔的加工方法,其特征在于:在步骤三中,采用数控机床与热熔钻进行衬套加工,每加工一件则采用热熔膏对热熔钻进行降温润滑,加工参数为:s=2250r/min、f=350mm/min,并将包括衬套在内的整个过孔扩径形成攻丝前所需孔径的底孔。5.如权利要求1所述的一种冲压摆动节叉螺纹孔的加工方法,其特征在于:在步骤四中,采用数控机床与立铣刀对衬套底部端面进行铣平加工,采用外冷的冷却方式,加工参数为:s=5000r/min、f=1336mm/min。6.如权利要求1所述的一种冲压摆动节叉螺纹孔的加工方法,其特征在于:在步骤五中,采用数控机床与挤压丝锥对整个底孔内部进行螺纹加工,润滑方式采用喷油润滑,加工参数为:s=900r/min、f=1125mm/min。

技术总结

本发明公开了一种冲压摆动节叉螺纹孔的加工方法,包括步骤:在工件上预加工盲孔,且加工后盲孔孔径小于攻丝前底孔孔径;预加工过孔,在盲孔下部钻出一孔径小于上部盲孔的通孔段;加工衬套,通过热熔钻对整个过孔进行热熔加工,并在过孔底部的工件上挤压形成一下凸的衬套;对衬套底部端面进行洗平;攻丝,采用无屑加工的挤压攻丝工艺。本发明通过热熔钻加工衬套,可避免复杂的焊接工艺,并且采用无屑加工方式进行螺纹加工,能够实现在有限厚度的板材上增加螺纹牙数,提升螺纹拉脱力,与现有技术相比,该工艺加工效率更高,更加环保,更加适用于大批量生产。于大批量生产。于大批量生产。

技术研发人员:许秋海 姜林

受保护的技术使用者:博世华域转向系统(烟台)有限公司

技术研发日:2021.04.27

技术公布日:2022/10/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1