一种用于节能蒸发设备的智能管路加工方法与流程

1.本发明涉及管道加工技术领域,特别是涉及一种用于节能蒸发设备的智能管路加工方法。

背景技术:

2.随着企业和行业的发展,为了增加企业的竞争力,现在要求企业生产效率要高,工艺更加的简化,这样在成本和技术上才有竞争力。目前的蒸发设备在使用的过程中,由于高温会对管路造成不可避免的损伤,因此增加管路的耐腐蚀性就显得尤为重要。

技术实现要素:

3.为了解决上述问题,本发明提供了一种用于节能蒸发设备的智能管路加工方法,通过把陶瓷片和高分子材料所组成的内管路贴合在金属管道的内壁上从而形成内衬,大大增加了蒸发设备管路的耐腐蚀性和耐高温性,大大增加了实用性能。

4.为解决上述的技术问题,本发明提供了一种用于节能蒸发设备的智能管路加工方法,其特征在于:具体包括以下步骤:

5.s1:外管路加工:根据实际尺寸对金属管道进行加工以及拼接;

6.s2:内管路加工:用胶粘剂将陶瓷片粘接在高分子材料表面,然后将其制成软管;

7.s3:内外管路连接:在软管外表面涂上胶粘剂,通入到金属管内,把软管的一端密封,从另一端通入高压气体,软管在压力的作用下贴合在金属管上,胶粘剂将陶瓷片和高分子材料制成的软管撑起黏合在金属管内壁;

8.s4:精加工:将连接在一起的管路输送到打磨机,通过打磨机对其进行打磨;

9.s5:管路检验:将制成的管路送到检验机处,对其的气密性、耐腐蚀性以及耐热性进行检验,检验合格后在其表面刷上一层耐磨耐高温涂层;

10.s6:烘干入库:将刷好涂层的管路送进烘干室内,烘干5小时后拿出,等其冷却后打包入库。

11.进一步:所述的高分子材料是橡胶、尼龙或聚氨酯。

12.又进一步:所述的陶瓷为氧化物陶瓷、碳化物陶瓷或氮化物陶瓷。

13.又进一步:所述的步骤s1:外管路加工具体是由以下步骤所组成:

14.(a)将金属管按照设计长度进行切割;

15.(b)将切割好的金属管放进蒸发设备管路模具内;

16.(c)对模具进行加热并合模,使得金属管管变形并被模具成型;

17.(d)对成型的模具进行冷却固化;

18.(e)移除模具后取出管路连接金属压板;

19.(f)将管路进行气密性检查。

20.再进一步:所述的步骤(c)中,所述利用模具内的电热丝通电加热,加热温度为140

‑

160摄氏度,加热时间为20分钟。

21.采用上述设计后,本发明通过把陶瓷片和高分子材料所组成的内管路贴合在金属管道的内壁上从而形成内衬,大大增加了蒸发设备管路的耐腐蚀性和耐高温性,大大增加了实用性能。

附图说明

22.下面结合附图和具体实施方式对本发明作进一步详细的说明。

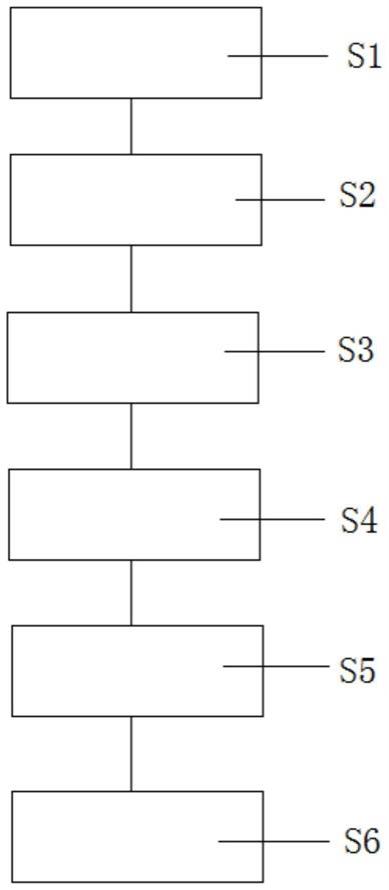

23.图1为本发明的工艺流程图。

具体实施方式

24.如图1所示的本发明提供了一种用于节能蒸发设备的智能管路加工方法,具体包括以下步骤:

25.s1:外管路加工:根据实际尺寸对金属管道进行加工以及拼接;

26.s2:内管路加工:用胶粘剂将陶瓷片粘接在高分子材料表面,然后将其制成软管;

27.s3:内外管路连接:在软管外表面涂上胶粘剂,通入到金属管内,把软管的一端密封,从另一端通入高压气体,软管在压力的作用下贴合在金属管上,胶粘剂将陶瓷片和高分子材料制成的软管撑起黏合在金属管内壁;

28.s4:精加工:将连接在一起的管路输送到打磨机,通过打磨机对其进行打磨;

29.s5:管路检验:将制成的管路送到检验机处,对其的气密性、耐腐蚀性以及耐热性进行检验,检验合格后在其表面刷上一层耐磨耐高温涂层;

30.s6:烘干入库:将刷好涂层的管路送进烘干室内,烘干5小时后拿出,等其冷却后打包入库。

31.上述的高分子材料是橡胶、尼龙或聚氨酯,上述的陶瓷为氧化物陶瓷、碳化物陶瓷或氮化物陶瓷。

32.上述的步骤s1:外管路加工具体是由以下步骤所组成:

33.(a)将金属管按照设计长度进行切割;

34.(b)将切割好的金属管放进蒸发设备管路模具内;

35.(c)对模具进行加热并合模,使得金属管管变形并被模具成型;

36.(d)对成型的模具进行冷却固化;

37.(e)移除模具后取出管路连接金属压板;

38.(f)将管路进行气密性检查。

39.上述的步骤(c)中,所述利用模具内的电热丝通电加热,加热温度为140

‑

160摄氏度,加热时间为20分钟。

40.综上所述,本发明通过把陶瓷片和高分子材料所组成的内管路贴合在金属管道的内壁上从而形成内衬,大大增加了蒸发设备管路的耐腐蚀性和耐高温性,大大增加了实用性能。

技术特征:

1.一种用于节能蒸发设备的智能管路加工方法,其特征在于:具体包括以下步骤:s1:外管路加工:根据实际尺寸对金属管道进行加工以及拼接;s2:内管路加工:用胶粘剂将陶瓷片粘接在高分子材料表面,然后将其制成软管;s3:内外管路连接:在软管外表面涂上胶粘剂,通入到金属管内,把软管的一端密封,从另一端通入高压气体,软管在压力的作用下贴合在金属管上,胶粘剂将陶瓷片和高分子材料制成的软管撑起黏合在金属管内壁;s4:精加工:将连接在一起的管路输送到打磨机,通过打磨机对其进行打磨;s5:管路检验:将制成的管路送到检验机处,对其的气密性、耐腐蚀性以及耐热性进行检验,检验合格后在其表面刷上一层耐磨耐高温涂层;s6:烘干入库:将刷好涂层的管路送进烘干室内,烘干5小时后拿出,等其冷却后打包入库。2.根据权利要求1所述的一种用于节能蒸发设备的智能管路加工方法,其特征在于:所述的高分子材料是橡胶、尼龙或聚氨酯。3.根据权利要求1所述的一种用于节能蒸发设备的智能管路加工方法,其特征在于:所述的陶瓷为氧化物陶瓷、碳化物陶瓷或氮化物陶瓷。4.根据权利要求1所述的一种用于节能蒸发设备的智能管路加工方法,其特征在于:所述的步骤s1:外管路加工具体是由以下步骤所组成:(a)将金属管按照设计长度进行切割;(b)将切割好的金属管放进蒸发设备管路模具内;(c)对模具进行加热并合模,使得金属管管变形并被模具成型;(d)对成型的模具进行冷却固化;(e)移除模具后取出管路连接金属压板;(f)将管路进行气密性检查。5.根据权利要求4所述的一种用于节能蒸发设备的智能管路加工方法,其特征在于:所述的步骤(c)中,所述利用模具内的电热丝通电加热,加热温度为140

‑

160摄氏度,加热时间为20分钟。

技术总结

本发明涉及一种用于节能蒸发设备的智能管路加工方法,其特征在于:具体包括以下步骤:S1:外管路加工、S2:内管路加工、S3:内外管路连接、S4:精加工、S5:管路检验、S6:烘干入库。本发明通过把陶瓷片和高分子材料所组成的内管路贴合在金属管道的内壁上从而形成内衬,大大增加了蒸发设备管路的耐腐蚀性和耐高温性,大大增加了实用性能。增加了实用性能。增加了实用性能。

技术研发人员:查辰 查国金 徐正全

受保护的技术使用者:常州市欣盛化工机械有限公司

技术研发日:2021.06.24

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1