一种挤压筒排气装置及使用方法与流程

1.本发明属于冶金设备技术领域,具体涉及一种挤压筒排气装置及使用方法。

背景技术:

2.铝型材挤压机在挤压过程中,主缸压力在80—150bar的压力下墩粗铸锭,然后挤压筒离开模具端面排气,以减少气体混入金属中在型材表面形成气泡。大多数挤压机的排气动作在5—10s内完成排气过程:挤压筒移动缸大腔卸压(挤压筒移动缸大腔进液阀关闭、排液阀打开)、挤压筒打开10—20mm(挤压筒移动缸大腔排液阀保持打开,挤压筒移动缸小腔排液阀关闭、进液阀打开)、挤压筒关闭(挤压筒移动缸大腔排液阀关闭、进液阀打开,挤压筒移动缸小腔进液阀关闭、排液阀打开)、挤压筒重新锁紧(挤压筒移动缸大腔压力到锁紧压力)。整个排气过程挤压筒动作均由挤压筒移动缸驱动,在铝型材挤压机中,挤压筒移动缸较大、管路较粗、系统压力高,系统压力卸荷、建立均比较慢,特别是中大型铝型材挤压机,完成挤压筒排气动作往往需要超过10s。这种排气方式一方面排气过程时间长,增加了固定非挤压时间,影响挤压效率,另一方面由于液压阀急速打开、关闭,会使挤压筒移动缸系统压力急剧变化,形成液压冲击,进而造成设备强烈震动和巨大声响,极易造成设备漏油、损坏,影响设备寿命和生产效率。

技术实现要素:

3.本发明的目的是克服现有技术中排气过程时间长,液压系统冲击大、噪声大,影响设备寿命和生产效率的问题。

4.本发明是通过以下技术方案实现的:

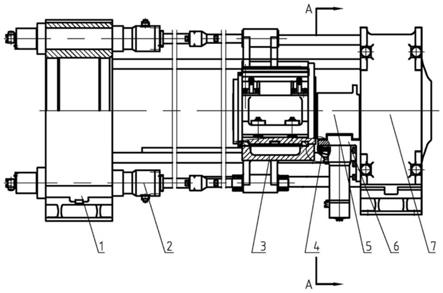

5.本发明涉及一种挤压筒排气装置,包括:后梁1、挤压筒移动缸2、挤压筒3、辅助排气装置4、模座5、下模架6、前梁7、模具8、辅助排气装置安装板9;

6.所述挤压筒移动缸2安装在后梁1上,模具8放置在模座5内,处于挤压筒3和前梁7之间的挤压中心,排气前挤压筒3处于锁紧状态,所述挤压筒移动缸2大腔保持锁紧压力(200—280bar),使挤压筒3前端面与模具8端面贴合,并保持模具8处于被压紧状态;

7.所述下模架6安装在前梁1上,所述的辅助排气装置安装板9焊接在下模架6上;

8.所述辅助排气装置安装板9位于挤压筒外圆线10的内部;

9.所述辅助排气装置4安装在辅助排气装置安装板9上,排气时,排气装置4油缸伸出,推动挤压筒3移动,完成挤压筒3打开10—20mm动作;非排气时,辅助排气装置4油缸缩回,不影响挤压机运行。

10.本发明还涉及前述的挤压筒排气装置的使用方法,包括如下步骤:

11.排气前挤压筒3处于锁紧状态,挤压筒移动缸2大腔保持锁紧压力(200—280bar),使挤压筒3前端面与模具8端面贴合,并保持模具8处于被压紧状态。排气时,挤压筒移动缸2大腔卸压(挤压筒移动缸2大腔进液阀关闭、排液阀打开),同时辅助排气装置4油缸伸出;挤压筒3在辅助排气装置4推动下打开10—20mm(挤压筒移动缸2大腔排液阀保持打开);挤压

筒3关闭(挤压筒移动缸大腔排液阀关闭、进液阀打开),同时辅助排气装置4油缸缩回;挤压筒3重新锁紧(挤压筒移动缸2大腔压力到锁紧压力)动作。

12.本发明具有以下优点:

13.本发明所涉及的一种挤压筒排气装置,油缸小,管路简单,响应迅速,且可采用较低的系统压力,通过辅助排气装置代替挤压筒移动缸推动挤压筒完成后退10—20mm动作,挤压筒移动缸大腔卸压与辅助排气装置油缸伸出动作可同时进行,减小了固定非挤压时间;同时挤压筒后退动作无需挤压筒移动缸驱动,整个排气过程挤压筒移动缸小腔无需建立压力,排液阀一直处于打开状态,大大减小了挤压筒移动缸液压阀开启关闭次数,降低挤压筒移动缸液压系统冲击,减小了液压系统的震动和噪声,延长了设备使用寿命,提高了生产效率。

附图说明

14.图1是本发明所涉及的挤压筒排气装置的结构示意图;

15.图2是图1的a

‑

a剖视局部右视图;

16.图3是非排气状态与排气状态的对比图,其中,左图为非排气状态图,右图为排气状态图;

17.附图中,1、后梁;2、挤压筒移动缸;3、挤压筒;4、辅助排气装置;5、模座;6、下模架;7、前梁;8、模具;9、辅助排气装置安装板,10、挤压筒外圆线。

具体实施方式

18.下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

19.实施例

20.本实施例涉及一种挤压筒排气装置,如图1和图2所示,包括:后梁1挤压筒移动缸2、挤压筒3、辅助排气装置4、模座5、下模架6、前梁7;

21.所述挤压筒移动缸2安装在后梁1上,模具8放置在模座5内,处于挤压筒3和前梁7之间的挤压中心,排气前挤压筒3处于锁紧状态,所述挤压筒移动缸2大腔保持锁紧压力(200—280bar),使挤压筒3前端面与模具8端面贴合,并保持模具8处于被压紧状态;

22.所述下模架6安装在前梁1上,所述的辅助排气装置安装板9焊接在下模架6上;

23.所述辅助排气装置安装板9位于挤压筒外圆线10的内部;

24.所述辅助排气装置4安装在辅助排气装置安装板9上,排气时,排气装置4油缸伸出,推动挤压筒3移动,完成挤压筒3打开10—20mm动作;非排气时,辅助排气装置4油缸缩回,不影响挤压机运行。

25.本发明还涉及前述的挤压筒辅助排气装置的使用方法,包括如下步骤:

26.见图3所示:左图为非排气状态图,右图为排气状态图;排气前挤压筒3处于锁紧状态,挤压筒移动缸2大腔保持锁紧压力(200—280bar),使挤压筒3前端面与模具8端面贴合,并保持模具8处于被压紧状态。排气时,挤压筒移动缸2大腔卸压(挤压筒移动缸2大腔进液阀关闭、排液阀打开),同时辅助排气装置4油缸伸出;挤压筒3在辅助排气装置4推动下打开10—20mm(挤压筒移动缸2大腔排液阀保持打开);挤压筒3关闭(挤压筒移动缸2大腔排液阀

关闭、进液阀打开),同时辅助排气装置4油缸缩回;挤压筒3重新锁紧(挤压筒移动缸2大腔压力到锁紧压力)动作。

27.与现有技术相比,本发明具有以下优点:

28.本发明所涉及的一种挤压筒排气装置,油缸小,管路简单,响应迅速,且可采用较低的系统压力,通过辅助排气装置代替挤压筒移动缸推动挤压筒完成后退10—20mm动作,挤压筒移动缸大腔卸压与辅助排气装置油缸伸出动作可同时进行,减小了固定非挤压时间;同时挤压筒后退动作无需挤压筒移动缸驱动,整个排气过程挤压筒移动缸小腔无需建立压力,排液阀一直处于打开状态,大大减小了挤压筒移动缸液压阀开启关闭次数,降低挤压筒移动缸液压系统冲击,减小了液压系统的震动和噪声,延长了设备使用寿命,提高了生产效率。

29.本发明解决了现有排气方式排气过程时间长,液压系统冲击大、震动和噪声大,增加固定非挤压时间,影响设备寿命和生产效率的问题。

30.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

技术特征:

1.一种挤压筒排气装置,其特征在于,包括:后梁(1)、挤压筒移动缸(2)、挤压筒(3)、辅助排气装置(4)、模座(5)、下模架(6)、前梁(7)、模具(8)、辅助排气装置安装板(9);所述挤压筒移动缸(2)安装在后梁(1)上,模具(8)放置在模座(5)内,处于挤压筒(3)和前梁(7)之间的挤压中心;所述下模架(6)安装在前梁(1)上,所述的辅助排气装置安装板(9)焊接在下模架(6)上;所述辅助排气装置安装板(9)位于挤压筒外圆线(10)的内部;所述辅助排气装置(4)安装在辅助排气装置安装板(9)上,排气时,排气装置(4)油缸伸出,推动挤压筒(3)移动,完成挤压筒(3)打开10—20mm动作;非排气时,辅助排气装置(4)油缸缩回,不影响挤压机运行。2.一种如权利要求1所述的挤压筒排气装置的使用方法,包括如下步骤:排气前挤压筒处于锁紧状态,挤压筒移动缸(2)大腔保持锁紧压力,使挤压筒(3)前端面与模具(8)端面贴合,并保持模具(8)处于被压紧状态;排气时,挤压筒移动缸(2)大腔卸压,同时辅助排气装置(4)油缸伸出;挤压筒(3)在辅助排气装置(4)推动下打开10—20mm;挤压筒(3)关闭,同时辅助排气装置(4)油缸缩回,挤压筒(3)重新锁紧,完成排气过程。

技术总结

本发明提供了一种挤压筒排气装置及使用方法;包括:后梁(1)、挤压筒移动缸(2)、挤压筒(3)、辅助排气装置(4)、模座(5)、下模架(6)、前梁(7)、模具(8),辅助排气装置安装板(9);所述挤压筒移动缸(2)安装在后梁(1)上,所述下模架(6)安装在前梁(1)上,所述辅助排气装置安装板(9)焊接在下模架(6)上;所述辅助排气装置(4)安装在辅助排气装置安装板(9)上;所述下模架(6)安装在前梁(7)上;所述辅助排气装置安装板(9)位于挤压筒外圆线(10)的内部。本发明还涉及前述装置的使用方法。本发明解决了现有排气方式排气过程时间长,液压系统冲击大、震动和噪声大,增加固定非挤压时间,影响设备寿命和生产效率的问题。生产效率的问题。生产效率的问题。

技术研发人员:张宗元 张君 侯永超 杨红娟 曹文胜 胡阳虎 王军

受保护的技术使用者:中国重型机械研究院股份公司

技术研发日:2021.06.26

技术公布日:2021/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1