一种大深宽比槽电解加工电极及加工方法与流程

1.本发明涉及电化学加工技术领域,具体涉及一种大深宽比槽电解加工电极及加工方法。

背景技术:

2.在航空、航天和兵器行业,为了消振和散热等目的,常在零件表面设计有大深宽比槽,并且很多情况下都是难加工材料,如高温合金材料,钛合金等。这些深窄槽都要求具有较小的尺寸和较好的表面质量。目前常用的窄槽加工方法有电解加工,机械铣削加工,电火花成形加工,线切割加工和激光加工等。电解加工是利用电化学作用原理,通过电蚀除金属材料达到所需形状和结构的加工技术,它是一种非接触式特种加工技术,电解加工时,工件与阴极之间充满电解液,并把工件连接电源正极,把阴极连接电源负极,工件与阴极之间会形成导电通路,工件开始溶解,同时流动的电解液会把电解产物和热量带走,随着阴极的进给运动,最终加工出所需的结构。

3.采用专用的金属线结构或金属片齿轮结构作为工具阴极,阴极沿着给定路径与工件之间做相对运动,利用电化学阳极溶解作用去除材料,可以实现窄槽结构的成形加工。电火花线切割加工依靠工具和工件之间的脉冲性火花放电现象产生高温高热来蚀除材料,加工表面不可避免形成重铸层,影响零件的疲劳寿命。而这种基于电解作用进行线切割复合加工的技术与电解加工技术一样不受材料机械性能影响,工具电极无损耗,表面不产生加工应力,无重铸层和热影响区,非常适合难加工材料深窄槽的加工。

技术实现要素:

4.为了解决电解加工大深宽比槽时,因加工间隙较小导致短路频发,加工间隙内物质传递和加工过程稳定性差,影响加工精度和表面质量的技术问题,本发明实施例提供一种大深宽比槽电解加工电极及加工方法。其具体技术方案如下:

5.第一方面,本发明实施例提供的一种大深宽比槽电解加工电极,所述加工电极为圆盘薄片结构,所述加工电极的内缘外表面涂覆绝缘涂层,并留出抛光圈,在所述加工电极进给过程中对工件进行侧向加工,所述加工电极安装在电极轴上,并与机床主轴相连,所述加工电极、电极轴、主轴同轴安装,电解加工时,所述加工电极与加工电源的负极连接,作为加工阴极,工件与加工电源的正极连接,作为工件阳极,所述机床主轴通过电极轴带动加工电极旋转并在加工深度方向进行振动。

6.进一步的,在所述加工电极的外缘端面涂覆绝缘磨粒,所述绝缘磨粒为粒度为100~200目的氧化铝磨粒或碳化硅磨粒。

7.进一步的,所述抛光圈的宽度为0.5

‑

1mm。

8.另一方面,本发明实施例提供了一种大深宽比槽电解加工方法,至少包括以下步骤:

9.步骤s110,将带有绝缘磨料的加工电极安装在电极轴上,并与旋转装置相连,将加

工电极、电极轴、主轴调至同轴,同时加工电极通过旋转装置与加工电源的负极连接,作为加工阴极,工件与加工电源的正极连接,作为工件阳极;

10.步骤s120,将加工电极移动到加工位置后,电解液通过进液装置沿加工电极的圆盘旋转切向对加工区域进行喷射注液,同时旋转装置带动加工电极旋转;

11.步骤s130,旋转装置带动加工电极沿y轴方向匀速进给加工,同时加工电极在旋转装置带动下沿y轴方向振动,电解液进液装置随加工电极沿y方向移动,直至达到预定加工深度后,加工电极和电解液进液装置停止移动;

12.步骤s140,旋转装置带动加工电极沿x轴方向匀速进给加工,同时加工电极在旋转装置带动下沿x轴方向振动,电解液进液装置保持不动,达到指定加工行程后,加工电极停止移动。

13.步骤s150,重复步骤s130

‑

140,当y轴加工总深度达到预定深度要求时,停止加工,完成大深宽比槽的电解加工。

14.进一步的,步骤s120中,所述旋转装置带动加工电极旋转的转速为300

‑

500r/min。

15.进一步的,步骤s130中和/或步骤s140中,所述加工电极的进给速度为1

‑

2mm/min。

16.本发明实施例提供的一种大深宽比槽电解加工电极及加工方法,适用范围宽,不受结构和空间的限制,可以用于大深宽比异形窄槽的高效电解加工,通过改进阴极表面结构、运动方式和电解液供液装置结构,为有效改善大深宽比槽加工过程稳定性提供了技术支撑。

17.本发明的主要创新点如下:

18.1.采用外端面涂覆绝缘磨粒的加工电极做阴极,能够强制快速排除电解加工产物来更新加工间隙状态,避免了小间隙加工条件下短路接触,有效保证了电化学加工品质。

19.2.采用阴极的加工电极低速旋转并沿加工深度方向辅以一定振幅和频率的机械振动的运动方式,解决了阴极转速过高发生震颤而与侧壁发生短路接触的加工稳定性问题。

20.3.电解液进液采用沿电极旋转切向并沿加工深度方向与电极随动的方式对加工区域进行供液,保证了整个加工区域供液充足。

附图说明

21.图1是本发明一种大深宽比槽电解加工电极示意图;

22.图2是本发明的一种大深宽比槽电解加工方法示意图;

23.图3是本发明的一种大深宽比槽电解加工方法场景示意图;

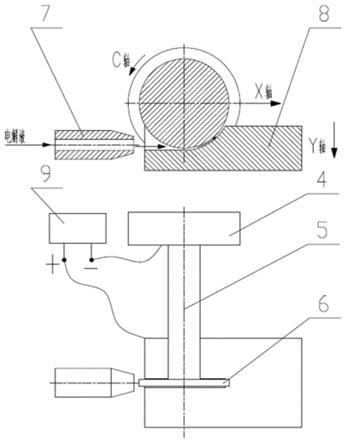

24.图中:1:内缘外表面;2:抛光圈;3:外缘端面;4:主轴;5:电极轴;6:加工电极;7:电解液喷嘴;8:工件;9:加工电源。

具体实施方式

25.以下结合附图对本发明进行说明,但不用来限制本发明的范围。

26.参见图1

‑

图3,第一方面,本发明的一种大深宽比槽电解加工电极,该加工电极6为圆盘薄片结构,加工电极6的内缘外表面1涂覆绝缘涂层,并留出抛光圈2,在所述加工电极6进给过程中对工件8进行侧向加工,所述加工电极6安装在电极轴5上,并与机床主轴4相连,

所述加工电极6、电极轴5、主轴4为同轴安装,电解加工时,所述加工电极6与加工电源9的负极连接,作为加工阴极,工件8与加工电源9的正极连接,作为工件阳极,所述机床主轴4通过电极轴5带动加工电极6旋转并在加工深度方向进行振动。

27.参见图1,加工电极6内缘外表面1涂覆绝缘涂层,并留出0.5

‑

1mm宽的抛光圈2,抛光圈2的作用是在电极进给过程中对工件进行侧向加工。

28.在圆盘加工电极6的外缘端面3涂覆粒度为100~200目的绝缘磨粒(材料为氧化铝或碳化硅)。在电解加工过程中,绝缘磨粒的作用是保证极小间隙下的电化学加工品质,使阴极和工件之间始终保证一定的间隙,不会出现短路放电状态;磨料可以对加工区的电解加工产物实现强制去除,更新电解加工反应间隙状态,保证加工过程的稳定性,能够实现更深窄槽的加工。

29.需要说明的是本技术中的绝缘涂层是在加工电极的侧部表面非加工区域涂覆的一种材料,可以防止加工电极侧向对工件腐蚀过深导致槽尺寸过大,是电解加工中用到的一种电极绝缘处理方法。绝缘磨粒是在圆片加工电极外缘涂覆的磨粒,可以加强电极和工件间的产物交换,使加工过程稳定。绝缘颗粒的间隙加工电极有裸露的区域,可以导电进行加工。

30.参见图2,将加工电极6安装在电极轴5上,并与机床主轴4相连,圆盘加工电极6、电极轴5、主轴4须保证同轴,同时加工电极与加工电源9的负极连接,作为加工阴极,工件8与加工电源9的正极连接,作为工件阳极。加工时,机床主轴4通过电极轴5带动加工电极6旋转并在加工深度方向进行振动,加工到一定的深度后加工电极6在工件8表面沿着加工轨迹进行往复运动,最后沿深度方向按次步进进给只至完成预定深度的加工。

31.电解液通过进液装置的电解液喷嘴7沿加工电极6旋转切向对加工区域进行喷射注液。电解液喷嘴随着加工深度的提高按一定的速度向下移动,保证了整个加工区域供液充足。

32.参见图3,第二方面,本发明还提供了一种大深宽比槽电解加工方法,采用前述的大深宽比槽电解加工电极,至少包括以下步骤:

33.步骤s110,将带有绝缘磨料的加工电极6安装在电极轴5上,并与旋转装置相连,将加工电极6、电极轴5、主轴4调至同轴,同时加工电极6通过旋转装置与加工电源9的负极连接,作为加工阴极,工件8与加工电源9的正极连接,作为工件阳极;

34.步骤s120,将加工电极6移动到加工位置后,电解液通过进液装置(电解液喷嘴7)沿加工电极6的圆盘旋转切向对加工区域进行喷射注液,同时旋转装置带动加工电极旋转;

35.步骤s130,旋转装置带动加工电极6沿y轴方向匀速进给加工,同时加工电极6在旋转装置带动下沿y轴方向振动,电解液进液装置(电解液喷嘴7)随加工电极沿y方向移动,直至达到预定加工深度后,加工电极6和电解液进液装置(电解液喷嘴7)停止移动;

36.步骤s140,旋转装置带动加工电极6沿x轴方向匀速进给加工,同时加工电极6在旋转装置带动下沿x轴方向振动,电解液进液装置(电解液喷嘴7)保持不动,达到指定加工行程后,加工电极6停止移动。

37.步骤s150,重复步骤s130

‑

140,当y轴加工总深度达到预定深度要求时,停止加工,完成大深宽比槽的电解加工。

38.本发明的技术方案首先是在对加工电极6的圆盘结构进行了表面处理,外端面涂

覆绝缘磨粒改变其表面结构,使得加工区间隙的状态强制更新,避免了金属阴极工具与阳极工件在接触中出现火花短路;其次是在加工深度方向加入了振动作用,可以在低速旋转的情况下有效地促进加工间隙内物质的传递,从而提高电解线切割加工过程的稳定性;其三是与加工阴极随动的电解液进液装置,弥补了采用传统电解液轴向供液方式加工较厚工件时沿长流程方向缺液以及产物排除困难带来的不足。

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。本发明中的加工工件为某高温合金试块,材料为gh4169,设计的深窄槽尺寸约为1mm

×

10mm

×

30mm。根据零件加工要求,设计制造了电解加工电极和装夹工装,选定电解加工工艺参数和电源参数,按设定加工间隙调整电极端面与工件所需位置,安装完成后,工件与加工电极分别与直流加工电源的正负极连接,将机床进液管与进液装置的入液管嘴连通;选定电解加工工艺参数和电源参数,极间通以一定的加工电压,电解液以一定的压力从加工间隙中高速冲刷,加工电极同时进给,直至加工完成后电极退回。

40.具体加工过程包括以下步骤:

41.1、将带有绝缘磨料的加工电极6安装在电极轴5上,并与旋转装置相连,圆盘加工电极6、电极轴5、主轴4调至同轴,同时圆盘加工电极6通过旋转装置与加工电源9的负极连接,作为加工阴极,工件8与加工电源9的正极连接,作为工件阳极。

42.2、将圆盘加工电极6移动到加工位置后,电解液通过进液装置(电解液喷嘴7)沿加工电极6旋转切向对加工区域进行喷射注液,同时旋转装置带动圆盘加工电极6旋转,转速为300

‑

500(r/min)。

43.3、旋转装置带动加工电极6沿y轴方向匀速进给加工,进给速度为1

‑

2(mm/min),同时加工电极6在旋转装置带动下沿y轴方向做频率为10hz、振幅为0.1mm的振动,电解液进液装置(电解液喷嘴7)随圆盘加工电极6沿y方向移动,直至达到加工深度1mm后加工电极6和电解液进液装置(电解液喷嘴7)停止移动。

44.4、旋转装置带动加工电极6沿x轴方向匀速进给加工,进给速度为1

‑

2(mm/min),同时加工电极6在旋转装置带动下沿x轴方向做频率为10hz、振幅为0.1mm的振动,电解液进液装置(电解液喷嘴7)保持不动,达到指定加工行程后,加工电极6停止移动。

45.5、重复3

‑

4步骤,当y轴加工总深度达到10mm,停止加工,完成大深宽比槽加工。

46.实践操作时,优化后的加工参数:电解液为12%nano3水溶液,电解液温度25℃;电解液压力为1.0mpa;加工电压:18v;初始加工间隙0.2mm。加工至槽宽1mm,槽深10mm,槽长30mm时,停止进给,切断电源,阴极退回,得到满足设计要求的大深宽比窄槽。

47.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1