汽车后侧围内板支撑臂的成型工艺的制作方法

1.本发明涉及成型工艺的技术领域,具体讲是一种汽车后侧围内板支撑臂的成型工艺。

背景技术:

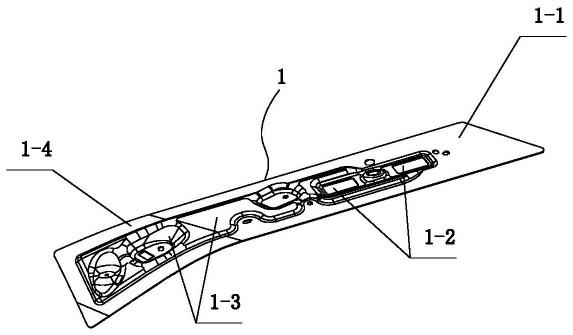

2.目前,我国国内的汽车市场需求很大,国内汽车领域正在长足的发展中。在现有车型中,汽车后侧围内板组件位于c柱和d柱之间,通常还要与后轮罩连接,因此,汽车后侧围内板组件的形状曲折复杂,为了加强其强度,通常会在后侧围板和侧围内板之间再增加一块支撑臂。如附图1中所示,支撑臂本体1-1本身是一个板类零件,上面具有形状各异的孔1-2及凹凸的槽1-3,尤其在其中一端具有扭转折弯1-4。现有技术中,为了使汽车实现轻量化的目的,汽车后侧围内板支撑臂采用了料厚为1.2mm的铝材,它具有强度强且较轻便的优点,铝材通过一次拉伸成型工艺成型出所需的产品。但是,这种一次拉伸成型而成的产品存在的缺点是:由于该产品上的型面很简单且型面较浅,而且产品的两侧并不对称,因此拉伸成型后的产品在具有的材料回弹现象得不到控制,有些比较严重的扭曲回弹达到了8mm,从而无法保证产品的折弯角度及精度。

技术实现要素:

3.本发明所要解决的技术问题是,提供一种保证控制成型的回弹现象,避免产品扭曲变形,从而提高产品合格率的汽车后侧围内板支撑臂的成型工艺。

4.为解决上述技术问题,本发明提供的汽车后侧围内板支撑臂的成型工艺,它包括五次成型工序,依次分别为落料成型工序、一次成型整形工序、回弹补偿工序、冲孔工序和二次成型整形工序,上述五次工序依次分别通过落料成型模具、一次成型整形模具、回弹补偿模具、冲孔模具和二次成型整形模具进行成型;其中,一次成型整形模具和回弹补偿模具合为同一副成型补偿模具总成,一次成型整形模具的上模组件和回弹补偿模具的上模组件均连接在成型补偿模具总成的上模固定板上,一次成型整形模具的下模组件和回弹补偿模具的下模组件均连接在成型补偿模具总成的下模固定板。

5.所述五次成型工序中的所有成型模具均为一模二出,分别位于模具的左右两侧。

6.所述成型补偿模具总成中为一模四出,其中一次成型整形模具的左右两侧成型模具组件分别位于回弹补偿模具的左右外侧。

7.所述成型补偿模具总成中一次成型整形模具的分模面位于汽车后侧围内板支撑臂的扭转折弯处,且该分模面为沿扭转折弯走向的斜面;所述回弹补偿模具中汽车后侧围内板支撑臂的扭转折弯处的回弹补偿锁块位于汽车后侧围内板支撑臂的前端;所述回弹补偿模具中的前端模腔端面位于成型整形模具中的前端模腔端面的前方。

8.每副成型模具中形成成型模腔的各个成型模拟块的外侧均设有限位装置,成型模具中的下模组件上设有用于安装限位装置的安装槽。

9.所述限位装置包括限位件,所述限位件的下端可拆式连接在下模组件的安装槽

上,限位件的上端卡设于成型模拟块的限位槽内。

10.所述的限位件包括连为一体的l形的水平块和竖直块,其中水平块上设有长腰孔和定位孔,固定连接在下模组件的安装槽上,竖直块容置于成型模拟块的限位槽内;所述竖直块面向成型模腔一侧的侧面由下向上包括依次连接的下平面、上弧面和上斜面。

11.采用以上成型拉伸工艺后,本发明与现有技术相比,具有以下优点:

12.由于铝质板材依次经落料成型工序、一次成型整形工序、回弹补偿工序、冲孔工序和二次成型整形工序进行成型,尤其是在一次成型整形工序后再经过回弹补偿工序,使产品扭转折弯处的回弹得到回弹补偿,使扭转折弯得到充分地定型,从而保证了产品的成型质量;另外,将一次成型整形工序和回弹补偿工序通过同一副模具进行成型,一方面减少模具数量,大大降低生产成本,另一方面集中于总成后,可进行流水线生产,可以大大提高生产效率;再一方面,同一副模具总成,保证了上一道工序后的半成品可以尽快地送到下一道工序中,同时更加保证了成型定位精准,进一步保证成型产品质量。

附图说明

13.图1是本发明中涉及的汽车后侧围内板支撑臂中的结构示意图。

14.图2是本发明汽车后侧围内板支撑臂的成型工艺的工序流程示意图。

15.图3是本发明汽车后侧围内板支撑臂的成型工艺中成型补偿模具总成的结构示意图。

16.图4是图3的局部结构示意图。

17.图5是本发明中限位件的结构示意图。

18.其中:1汽车后侧围内板支撑臂;1-1、支撑臂本体;1-2、孔;1-3、槽;1-4、扭转折弯;2、上模固定板;3、下模固定板;4、回弹补偿锁块;5、分模面;6、安装槽;7、限位件;7-1、水平块;7-2、竖直块;7-3、长腰孔;7-4、定位孔;7-5、下平面;7-6、上弧面;7-7、上斜面。

具体实施方式

19.下面结合附图和具体实施方式对本发明作进一步详细地说明。

20.结合图1~图5所示的本发明汽车后侧围内板支撑臂的成型工艺的示意图可知,它包括五次成型工序,依次分别为落料成型工序、一次成型整形工序、回弹补偿工序、冲孔工序和二次成型整形工序,上述五次工序依次分别通过落料成型模具、一次成型整形模具、回弹补偿模具、冲孔模具和二次成型整形模具进行成型;其中,一次成型整形模具和回弹补偿模具合为同一副成型补偿模具总成,一次成型整形模具的上模组件和回弹补偿模具的上模组件均连接在成型补偿模具总成的上模固定板2上,一次成型整形模具的下模组件和回弹补偿模具的下模组件均连接在成型补偿模具总成的下模固定板3。

21.所述五次成型工序中的所有成型模具均为一模二出,分别位于模具的左右两侧。

22.所述成型补偿模具总成中为一模四出,其中一次成型整形模具的左右两侧成型模具组件分别位于回弹补偿模具的左右外侧。

23.所述成型补偿模具总成中一次成型整形模具的分模面5位于汽车后侧围内板支撑臂的扭转折弯1-4处,且该分模面5为沿扭转折弯1-4走向的斜面;所述回弹补偿模具中汽车后侧围内板支撑臂的扭转折弯1-4处的回弹补偿锁块4位于汽车后侧围内板支撑臂的前端;

所述回弹补偿模具中的前端模腔端面位于成型整形模具中的前端模腔端面的前方。

24.每副成型模具中形成成型模腔的各个成型模拟块的外侧均设有限位装置,成型模具中的下模组件上设有用于安装限位装置的安装槽6。

25.所述限位装置包括限位件7,所述限位件7的下端可拆式连接在下模组件的安装槽6上,限位件7的上端卡设于成型模拟块的限位槽内。

26.所述的限位件7包括连为一体的l形的水平块7-1和竖直块7-2,其中水平块7-1上设有用于与下模组件上的安装槽6定位的定位孔7-4和用于与安装槽6可拆式连接的长腰孔7-3,竖直块7-2的上端容置于成型模拟块的限位槽内;所述竖直块7-2面向成型模腔一侧的侧面由下向上包括依次连接的下平面7-5、上弧面7-6和上斜面7-7。

27.以上所述,仅是本发明较佳可行的实施示例,不能因此即局限本发明的权利范围,对熟悉本领域的技术人员来说,凡运用本发明的技术方案和技术构思做出的其他各种相应的改变都应属于在本发明权利要求的保护范围之内。

技术特征:

1.一种汽车后侧围内板支撑臂的成型工艺,其特征在于:它包括五次成型工序,依次分别为落料成型工序、一次成型整形工序、回弹补偿工序、冲孔工序和二次成型整形工序,上述五次工序依次分别通过落料成型模具、一次成型整形模具、回弹补偿模具、冲孔模具和二次成型整形模具进行成型;其中,一次成型整形模具和回弹补偿模具合为同一副成型补偿模具总成,一次成型整形模具的上模组件和回弹补偿模具的上模组件均连接在成型补偿模具总成的上模固定板(2)上,一次成型整形模具的下模组件和回弹补偿模具的下模组件均连接在成型补偿模具总成的下模固定板(3)。2.根据权利要求1所述的汽车后侧围内板支撑臂的成型工艺,其特征在于:所述五次成型工序中的所有成型模具均为一模二出,分别位于模具的左右两侧。3.根据权利要求2所述的汽车后侧围内板支撑臂的成型工艺,其特征在于:所述成型补偿模具总成中为一模四出,其中一次成型整形模具的左右两侧成型模具组件分别位于回弹补偿模具的左右外侧。4.根据权利要求3所述的汽车后侧围内板支撑臂的成型工艺,其特征在于:所述成型补偿模具总成中一次成型整形模具的分模面(5)位于汽车后侧围内板支撑臂的扭转折弯(1-4)处,且该分模面(5)为沿扭转折弯(1-4)走向的斜面;所述回弹补偿模具中汽车后侧围内板支撑臂的扭转折弯(1-4)处的回弹补偿锁块(4)位于汽车后侧围内板支撑臂的前端;所述回弹补偿模具中的前端模腔端面位于成型整形模具中的前端模腔端面的前方。5.根据权利要求1所述的汽车后侧围内板支撑臂的成型工艺,其特征在于:每副成型模具中形成成型模腔的各个成型模拟块的外侧均设有限位装置,成型模具中的下模组件上设有用于安装限位装置的安装槽(6)。6.根据权利要求5所述的汽车后侧围内板支撑臂的成型工艺,其特征在于:所述限位装置包括限位件(7),所述限位件(7)的下端可拆式连接在下模组件的安装槽(6)上,限位件(7)的上端卡设于成型模拟块的限位槽内。7.根据权利要求6所述的汽车后侧围内板支撑臂的成型工艺,其特征在于:所述的限位件(7)包括连为一体的l形的水平块(7-1)和竖直块(7-2),其中水平块(7-1)上设有用于与下模组件上的安装槽(6)定位的定位孔(7-4)和用于与安装槽(6)可拆式连接的长腰孔(7-3),竖直块(7-2)的上端容置于成型模拟块的限位槽内;所述竖直块(7-2)面向成型模腔一侧的侧面由下向上包括依次连接的下平面(7-5)、上弧面(7-6)和上斜面(7-7)。

技术总结

本发明公开了一种汽车后侧围内板支撑臂的成型工艺,包括五次成型工序,依次分别为落料成型工序、一次成型整形工序、回弹补偿工序、冲孔工序和二次成型整形工序,上述五次工序依次分别通过落料成型模具、一次成型整形模具、回弹补偿模具、冲孔模具和二次成型整形模具进行成型;其中一次成型整形模具和回弹补偿模具合为同一副成型补偿模具总成。这样,一次成型整形工序后再经过回弹补偿工序,使产品扭转折弯处的回弹得到回弹补偿,从而保证了产品的成型质量;另外,将一次成型整形工序和回弹补偿工序通过同一副模具进行成型,可减少模具数量,降低生产成本,也可进行流水线生产,提高生产效率,再次保证了成型定位精准,进一步保证成型质量。成型质量。成型质量。

技术研发人员:方煜定

受保护的技术使用者:浙江舜仕汽车技术有限公司

技术研发日:2021.07.12

技术公布日:2023/1/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1