一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构的制作方法

1.本发明属于机械设备技术领域,具体地说是涉及到一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构。

背景技术:

2.tk系列数控智能深孔机床是一种全新智能化深孔机床,机床可通过工厂内智能管理系统实现无人操作,现有的t21系列深孔机床丝杠进给系统为丝杠传动,切削时丝杠旋转带动托板移动实现刀具切削,退刀时丝杠螺母高速旋转实现快速退刀,螺母材质为6

‑6‑

3铜,长时间使用螺母损坏快,更换麻烦,所以通常选择进给系统为齿轮传动,但是齿轮传动由于进给传动蜗杆涡轮不可能精度相同,所以会出现传动误差的缺陷。

技术实现要素:

3.为了解决上述的技术问题本发明的目的在于提供一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,来解决上述的问题,本发明的齿轮齿条间隙与进给传动蜗杆涡轮间隙是靠安装在托板上的偏心套筒同时调整,此项结构简单易懂,安装调试方便;进给系统是靠外置编码器来控制的一种双齿条传动,一个伺服电机驱动托板移动实现刀具切削功能,伺服电机通过齿轮减速后传送到进给传动蜗杆,两侧的进给传动蜗杆为差速结构,差速是为了解决两齿条不同步问题,两套设计相同的进给传动蜗杆涡轮不可能精度相同,加上齿轮齿条也不可能精度相同,加在一起误差变大,长时间使用机床拖板会出现爬行现象,差速器安装在两进给传动蜗杆中间,两进给传动蜗杆涡轮不同步时差速器来弥补微量间隙。

4.为了实现上述目的,本发明采用了如下技术方案:一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,包括齿轮、齿条、进给传动涡轮、进给传动蜗杆以及偏心套筒,所述进给传动涡轮与所述齿轮通过偏心套筒进行连接,所述齿轮与齿条之间进行齿啮合,所述进给传动涡轮与进给传动蜗杆之间进行齿啮合,所述进给传动涡轮与进给传动蜗杆的运行通过伺服电机经过进给机构进行控制。

5.作为优选,所述进给机构包括齿轮轴、减速轴、差速结构、两套进给系统;所述伺服电机与齿轮轴连接并控制齿轮轴的旋转,在所述齿轮轴上配合设置有齿轮轴齿轮,在所述减速轴的两端分别配合设置减速轮,所述齿轮轴齿轮与其中一个减速轮进行齿轮啮合,所述另一个减速轮与差速结构上的齿轮进行齿轮啮合,所述差速结构的两端分别连接进给传动蜗杆,所述进给传动蜗杆与进给传动涡轮配合啮合。

6.作为优选,两套进给系统的涡轮和蜗杆为一套左旋一套右旋。

7.作为优选,所述伺服电机为无极调速伺服电机。

8.作为优选,所述无极调速伺服电机选择0

‑

5米进给无极调速。

9.作为优选,在所述齿条上安装有编码器,所述伺服电机靠外置编码器控制。

10.作为优选,所述差速结构选择差速器。

11.本发明的有益效果为:

12.1)本发明的齿轮齿条间隙与进给传动蜗杆涡轮间隙是靠安装在托板上的偏心套筒同时调整,此项结构简单易懂,安装调试方便。

13.2)本发明的进给系统是靠外置编码器来控制的一种双齿条传动,一个伺服电机驱动托板移动实现刀具切削功能,伺服电机通过齿轮减速后传送到进给传动蜗杆,两侧的进给传动蜗杆为差速结构,差速是为了解决两齿条不同步问题,两套设计相同的进给传动蜗杆涡轮不可能精度相同,加上齿轮齿条也不可能精度相同,加在一起误差变大,长时间使用机床拖板会出现爬行现象,差速器安装在两进给传动蜗杆中间,两进给传动蜗杆涡轮不同步时差速器来弥补微量间隙。

附图说明

14.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

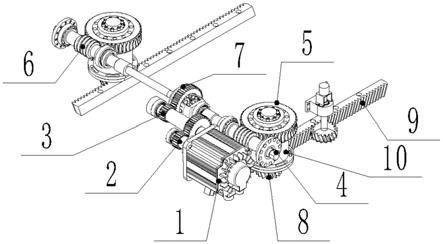

15.图1为本发明的整体结构立体图。

16.图2为本发明的整体结构主视图。

17.图3为偏心结构部分的结构示意图。

18.图中,1、伺服电机,2、齿轮轴齿轮,3、减速轮,4、端盖,5、进给传动涡轮,6、进给传动蜗杆,7、差速结构,8、齿轮,9、齿条,10、偏心套筒。

具体实施方式

19.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

20.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

21.实施例1,一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,包括齿轮8、齿条9、进给传动涡轮5、进给传动蜗杆6以及偏心套筒10,所述进给传动涡轮5与所述齿轮8通过偏心套筒10进行连接,所述齿轮8与齿条9之间进行齿啮合,所述进给传动涡轮5与进给传动蜗杆6之间进行齿啮合,所述进给传动涡轮5与进给传动蜗杆6的运行通过伺服电机1经过进给机构进行控制。

22.本实施例中,所述进给机构包括齿轮轴、减速轴、差速结构7、两套进给系统;所述伺服电机1与齿轮轴连接并控制齿轮轴的旋转,在所述齿轮轴上配合设置有齿轮轴齿轮2,在所述减速轴的两端分别配合设置减速轮3,所述齿轮轴齿轮2与其中一个减速轮3进行齿轮啮合,所述另一个减速轮3与差速结构7上的齿轮进行齿轮啮合,所述差速结构的两端分别连接进给传动蜗杆6,所述进给传动蜗杆6与进给传动涡轮5配合啮合。

23.本实施例中,两套进给系统的涡轮5和蜗杆6为一套左旋一套右旋。

24.本实施例中,所述伺服电机1为无极调速伺服电机。

25.本实施例中,所述无极调速伺服电机选择0

‑

5米进给无极调速。

26.本实施例中,在所述齿条9上安装有编码器,所述伺服电机1靠外置编码器控制。

27.本实施例中,所述差速结构7选择差速器。

28.本发明的齿轮齿条间隙与进给传动蜗杆涡轮间隙是靠安装在托板上的偏心套筒同时调整,此项结构简单易懂,安装调试方便。

29.本发明的进给系统是靠外置编码器来控制的一种双齿条传动,一个伺服电机驱动托板移动实现刀具切削功能,伺服电机通过齿轮减速后传送到进给传动蜗杆,两侧的进给传动蜗杆为差速结构,差速是为了解决两齿条不同步问题,两套设计相同的进给传动蜗杆涡轮不可能精度相同,加上齿轮齿条也不可能精度相同,加在一起误差变大,长时间使用机床拖板会出现爬行现象,差速器安装在两进给传动蜗杆中间,两进给传动蜗杆涡轮不同步时差速器来弥补微量间隙。

30.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

31.除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本发明的创新特点,其余技术特征在此不再赘述。

技术特征:

1.一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:包括齿轮(8)、齿条(9)、进给传动涡轮(5)、进给传动蜗杆(6)以及安装在托板上的偏心套筒(10),所述进给传动涡轮(5)与所述齿轮(8)通过偏心套筒(10)进行连接,所述齿轮(8)与齿条(9)之间进行齿啮合,所述进给传动涡轮(5)与进给传动蜗杆(6)之间进行齿啮合,所述进给传动涡轮(5)与进给传动蜗杆(6)的运行通过伺服电机(1)经过进给机构进行控制。2.根据权利要求1所述的一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:所述进给机构包括齿轮轴、减速轴、差速结构(7)、两套进给系统;所述伺服电机(1)与齿轮轴连接并控制齿轮轴的旋转,在所述齿轮轴上配合设置有齿轮轴齿轮(2),在所述减速轴的两端分别配合设置减速轮(3),所述齿轮轴齿轮(2)与其中一个减速轮(3)进行齿轮啮合,所述另一个减速轮(3)与差速结构(7)上的齿轮进行齿轮啮合,所述差速结构的两端分别连接进给传动蜗杆(6),所述进给传动蜗杆(6)与进给传动涡轮(5)配合啮合。3.根据权利要求2所述的一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:两套进给系统的涡轮(5)和蜗杆(6)为一套左旋一套右旋。4.根据权利要求1所述的一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:所述伺服电机(1)为无极调速伺服电机。5.根据权利要求4所述的一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:所述无极调速伺服电机选择0

‑

5米进给无极调速。6.根据权利要求1所述的一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:在所述齿条(9)上安装有编码器,所述伺服电机(1)靠外置编码器控制。7.根据权利要求2所述的一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,其特征在于:所述差速结构(7)选择差速器。

技术总结

本发明提供一种同时调整涡轮蜗杆与齿轮齿条间隙的偏心机构,属于机械技术领域,包括齿轮、齿条、进给传动涡轮、进给传动蜗杆以及偏心套筒,所述进给传动涡轮与所述齿轮通过偏心套筒进行连接,所述齿轮与齿条之间进行齿啮合,所述进给传动涡轮与进给传动蜗杆之间进行齿啮合,所述进给传动涡轮与进给传动蜗杆的运行通过伺服电机经过进给机构进行控制。本发明的齿轮齿条间隙与进给传动蜗杆涡轮间隙是靠安装在托板上的偏心套筒同时调整,此项结构简单易懂,安装调试方便;差速器安装在两进给传动蜗杆中间,两进给传动蜗杆涡轮不同步时差速器来弥补微量间隙。器来弥补微量间隙。器来弥补微量间隙。

技术研发人员:于建斌

受保护的技术使用者:德州佳永机械制造有限公司

技术研发日:2021.08.03

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1