锻件冲压成型工艺及其设备的制作方法

1.本发明涉及金属加工技术领域,尤其涉及锻件冲压成型工艺及其设备。

背景技术:

2.锻件是指通过对金属坯料进行锻造变形而得到的工件或毛坯,锻件加工成零件中要涉及使用多种设备,且现有的锻件冲压成型设备要单独设有上料设备、出料设备和导料设备等,设备使用成本较大,且均需要单独控制设备的使用,金属件的加工工序繁琐,不利于高效的生产要求;鉴于此我们提出锻件冲压成型工艺及其设备。

技术实现要素:

3.本发明的目的是针对背景技术中存在的问题,提出一种集成化高,且加工效率高的锻件冲压成型设备及锻件冲压成型工艺。

4.本发明的技术方案:锻件冲压成型工艺,包括以下步骤:步骤一:切割下料:将待加工圆钢按指定规格分段切割,通过下料装置加将切割后的圆钢输送加热;步骤二:加热输送:将切割后的圆钢加热至指定温度,并通过冲压设备冲压成型;步骤三:精加工:将冲压成型后零件切边整形加工,并吹风降温后包装存放。

5.本发明的技术方案:锻件冲压成型设备,包括冲压设备,所述冲压设备包括操作板,所述操作板的顶部设有推动气缸,所述推动气缸的上方设有下料机构,所述推动气缸的一侧设有导料机构,所述下料机构包括放置架一和放置架二,所述放置架一和放置架二之间设有压板,所述压板的顶部连接有齿条,所述齿条的一侧设有齿盘,所述齿盘与齿条啮合传动,所述齿盘的背面设有驱动电机。

6.优选的,所述放置架一和放置架二内均开设有滑动腔,所述滑动腔内设有滑动杆,所述滑动杆底部转动连接有挡板。

7.优选的,所述挡板的一侧连接有弧形杆,所述弧形杆的另一端固定连接有弹簧二,所述放置架一和放置架二的底部内壁均开设有转动腔。

8.优选的,所述放置架二的底部一侧固定连接有固定块,所述固定块的一侧安装有感应器。

9.优选的,所述放置架一的一侧内壁固定连接有导向套,所述导向套内贯穿设有导向杆。

10.优选的,所述放置架一的一侧与冲压设备通过螺栓连接,所述放置架一和放置架二之间设有连接板,且连接板与放置架一和放置架二之间通过螺栓连接。

11.优选的,所述感应器的输出端通过导线电性连接有控制器,且控制器与驱动电机电性连接。

12.与现有技术相比,本发明具有如下有益的技术效果:1、本发明通过推动气缸和导料机构的设置将成型后的锻件及时的推动下料、转

运,自动化程度高,减少设备的投入使用,且减少人员看管的工作量,减少企业投入成本;2、本发明通过推动气缸将感应器的抵触,使得下料机构运行使用,通过下料机构的启动使用自动的将切断的圆钢推动下料,且下料后通过挡板的翻转,限制圆钢的运行,间歇的对圆钢进行下料,加工更为高效,工作效率提高;3、本发明结构紧凑,集下料、进料、加工、下料于一体,减少设备投入使用,缩减企业成本,集成化加工提高加工效率,产品生产效率提高,且设备减少投入加工工艺步骤缩减,有利于增加产能,提高加工的稳定性,适合推广使用。

附图说明

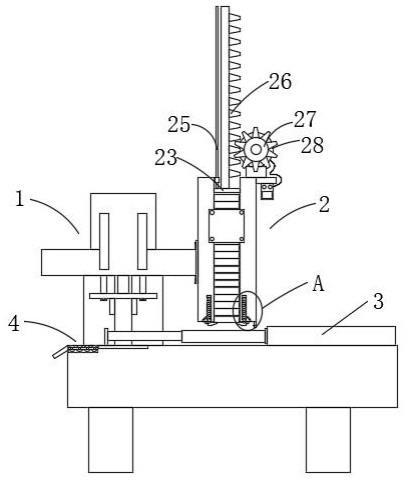

13.图1给出本发明一种实施例的结构示意图;图2为图1的放置架一和放置架二结构示意图;图3为图1的a处局部放大结构示意图。

14.附图标记:1、冲压设备;2、下料机构;21、放置架一;22、放置架二;23、压板;24、导向套;25、导向杆;26、齿条;27、齿盘;28、驱动电机;3、推动气缸;4、导料机构;5、挡板;6、弧形杆;7、弹簧二;8、转动腔;9、滑动腔;10、滑动杆;11、弹簧二;12、固定块。

具体实施方式

15.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

16.本发明提出的锻件冲压成型工艺,包括以下步骤:步骤一:切割下料:将待加工圆钢按指定规格分段切割,通过下料装置加将切割后的圆钢输送加热;步骤二:加热输送:将切割后的圆钢加热至指定温度,并通过冲压设备1冲压成型;步骤三:精加工:将冲压成型后零件切边整形加工,并吹风降温后包装存放。

17.本发明提出的锻件冲压成型设备,实施例一如图1所示,本发明提出的锻件冲压成型工艺及其设备,包括冲压设备1,冲压设备1包括操作板,操作板的顶部设有推动气缸3,推动气缸3的上方设有下料机构2,推动气缸3的一侧设有导料机构4,导料机构4包括多个传动辊,且推动气缸3的输出端固定连接推板,且推板与操作板的顶部底壁抵触滑动连接。

18.本实施例中,通过推动气缸3的启动,在推动气缸3的推板推动下,将加工完成后的锻件推动至导料机构4的上方,导料机构4将锻件导向输送,进行下料。

19.实施例二如图1、2、3所示,本发明提出的锻件冲压成型工艺及其设备,相较于实施例一,本实施例还包括:下料机构2包括放置架一21和放置架二22,放置架一21和放置架二22,之间设有多个切割后的圆钢,放置架一21和放置架二22内均开设有滑动腔9,滑动腔9内设有滑动杆10,滑动杆10的外圈套设有弹簧二11,弹簧二11的另一端与滑动腔9的底部内壁固定连接,滑动杆10底部转动连接有挡板5,挡板5的一侧连接有弧形杆6,弧形杆6的另一端固定连接有弹簧二7,放置架一21和放置架二22的底部内壁均开设有转动腔8,弹簧二7的另一端与转动腔8的内壁固定连接,放置架一21和放置架二22之间设有压板23,压板23的顶部连接有

齿条26,齿条26的一侧设有齿盘27,齿盘27与齿条26啮合传动,齿盘27的背面设有驱动电机28,放置架二22的底部一侧固定连接有固定块12,固定块12的一侧安装有感应器,放置架一21的一侧内壁固定连接有导向套24,导向套24内贯穿设有导向杆25,放置架一21的一侧与冲压设备1通过螺栓连接,放置架一21和放置架二22之间设有连接板,且连接板与放置架一21和放置架二22之间通过螺栓连接,感应器的输出端通过导线电性连接有控制器,且控制器与驱动电机28电性连接。

20.本实施例中,在推动气缸3推动下料后回缩输出端,使得推板与固定块12上的感应器抵触,本方案中采用压力传感器,感应器输送信号,使得控制器将驱动电机28启动,驱动电机28的输出端将齿盘27转动,齿盘27与驱动电机28啮合,使得齿盘27底部的压板23向下推动,同时导向杆25沿着导向套24向下滑动为齿条26提供导向,压板23向下推动使得最底部的圆钢挤压挡板5,挡板5受到挤压拉动弹簧二11的同时沿着顶部滑动杆10之间的铰接点转动,挡板5角度转动,同时弧形杆6将弹簧二7压缩,使得圆钢下料,完成一个圆钢下料后驱动电机28反向转动运动路径的二分之一路程,当压板23不在持续挤压,挡板5在弹簧二11和弹簧二7的回弹下反向转动,对圆钢位置阻挡,限定圆钢在放置架一21和放置架二22内,圆钢下料后通过实施例一中的步骤对其推动至冲压设备1的底部加工,再次使得推动气缸3输出端推动即可完成推料作业。

21.上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

技术特征:

1.锻件冲压成型工艺,其特征在于:包括以下步骤:步骤一:切割下料:将待加工圆钢按指定规格分段切割,通过下料装置加将切割后的圆钢输送加热;步骤二:加热输送:将切割后的圆钢加热至指定温度,并通过冲压设备(1)冲压成型;步骤三:精加工:将冲压成型后零件切边整形加工,并吹风降温后包装存放。2.锻件冲压成型设备,其特征在于:包括冲压设备(1),所述冲压设备(1)包括操作板,所述操作板的顶部设有推动气缸(3),所述推动气缸(3)的上方设有下料机构(2),所述推动气缸(3)的一侧设有导料机构(4),其特征在于,所述下料机构(2)包括放置架一(21)和放置架二(22),所述放置架一(21)和放置架二(22)之间设有压板(23),所述压板(23)的顶部连接有齿条(26),所述齿条(26)的一侧设有齿盘(27),所述齿盘(27)与齿条(26)啮合传动,所述齿盘(27)的背面设有驱动电机(28)。3.根据权利要求2所述的锻件冲压成型设备,其特征在于,所述放置架一(21)和放置架二(22)内均开设有滑动腔(9),所述滑动腔(9)内设有滑动杆(10),所述滑动杆(10)底部转动连接有挡板(5)。4.根据权利要求3所述的锻件冲压成型设备,其特征在于,所述挡板(5)的一侧连接有弧形杆(6),所述弧形杆(6)的另一端固定连接有弹簧二(7),所述放置架一(21)和放置架二(22)的底部内壁均开设有转动腔(8)。5.根据权利要求2所述的锻件冲压成型设备,其特征在于,所述放置架二(22)的底部一侧固定连接有固定块(12),所述固定块(12)的一侧安装有感应器。6.根据权利要求2所述的锻件冲压成型设备,其特征在于,所述放置架一(21)的一侧内壁固定连接有导向套(24),所述导向套(24)内贯穿设有导向杆(25)。7.根据权利要求2所述的锻件冲压成型设备,其特征在于,所述放置架一(21)的一侧与冲压设备(1)通过螺栓连接,所述放置架一(21)和放置架二(22)之间设有连接板,且连接板与放置架一(21)和放置架二(22)之间通过螺栓连接。8.根据权利要求5所述的锻件冲压成型设备,其特征在于,所述感应器的输出端通过导线电性连接有控制器,且控制器与驱动电机(28)电性连接。

技术总结

本发明涉及金属加工技术领域,尤其涉及锻件冲压成型工艺及其设备。锻件冲压成型工艺,其技术方案包括:步骤一:切割下料:将待加工圆钢按指定规格分段切割,通过下料装置加将切割后的圆钢输送加热;步骤二:加热输送:将切割后的圆钢加热至指定温度,并通过冲压设备冲压成型;步骤三:精加工:将冲压成型后零件切边整形加工,并吹风降温后包装存放。本发明结构紧凑,集下料、进料、加工、下料于一体,减少设备投入使用,缩减企业成本,集成化加工提高加工效率,产品生产效率提高,且设备减少投入加工工艺步骤缩减,有利于增加产能,提高加工的稳定性,适合推广使用。合推广使用。合推广使用。

技术研发人员:李亚斌

受保护的技术使用者:天长市天舜金属锻造有限公司

技术研发日:2021.08.17

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1