双界面模块电学连接材料及其制备方法和应用与流程

1.本发明涉及一种双界面模块电学连接材料及其制备方法和应用,属于通讯电学技术领域。

背景技术:

2.双界面模块可以同时实现接触和非接触两种方式进行通讯,其中非接方式主要是利用无线射频功能来实现,因此双界面模块在实现非接通讯时,就需要与射频天线电学互连来进行数据的传输。

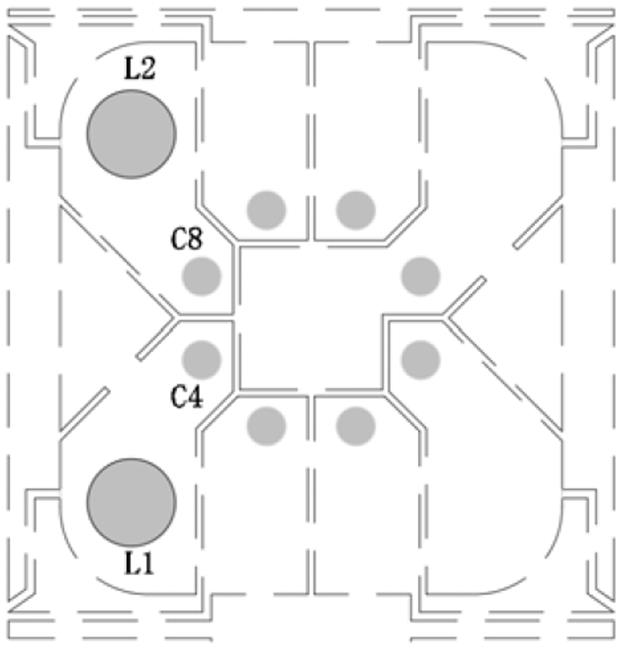

3.传统的双界面模块与天线的连接现在一般采用导电橡胶或锡膏,锡片等,但是这些方法各有缺陷,如良品率较低,可靠性不好,生产效率低等。如图1所示,芯片上的非接焊点通过au线与c4、c8相连、c4、c8通过接触面分别与导通孔l1、l2相连。制卡时通过l2与l1采用上述方法与天线实现电学互连。

4.采用传统的导电橡胶制备的成品良品率低,而采用普通焊料,由于在回流过程中焊膏体积收缩,导致无法正常对天线碰焊,产品良品率低,另外易发生断路的问题。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术中的不足,提供了一种双界面模块电学连接材料,其实现了天线与模块的碰焊导通,提高了良品率;本发明同时提供了一种简单易行的制备方法和应用。

6.本发明所述的双界面模块电学连接材料,为合金焊膏和加热后可体积膨胀的高分子微球混合物。

7.所述加热后可体积膨胀的高分子微球和合金焊膏的混合比例可根据需要膨胀的体积来进行确定。需要膨胀的体积大,则可膨胀的高分子微球就多,具体的可以通过热膨胀系数或体积膨胀率进行定量测定,合金焊膏和加热后可体积膨胀的高分子微球混合质量比例优选为20:(0.1

‑

20)。

8.所述加热后可体积膨胀的高分子微球,可以根据合金焊膏的熔点、工艺的最高温度、需要填充的孔径和耐热性能来进行选择,如expancel du、f

‑

190d等,高分子微球具有不同的粒径、加热体积膨胀起始点和耐热性能。

9.所述合金焊膏可以为市场上通用的焊膏,如锡铅、锡银铜、锡铋等,或者其他单金属焊膏,如锡膏等,进一步优选为980du120。这些通用的焊膏由合金焊粉、助焊剂、溶剂等组成。需要填充的孔的孔径决定合金焊膏的焊粉的粒径,一般焊粉的最大粒径应小于填充孔径的十分之一。

10.所述的双界面模块电学连接材料的制备方法,包括以下步骤:向合金焊膏中加入加热后可体积膨胀的高分子微球,进行高速分散,即得所述的双界面模块电学连接材料。

11.所述高速分散时搅拌速度为100

‑

20000r/min,优选为2000

‑

6000r/min。

12.为了均匀分散高分子微球,也可以向合金焊膏中加入可挥发的溶剂,降低粘度,再来分散高分子微球,使用前,去掉可挥发溶剂即可。

13.将所述双界面模块电学连接材料应用于导通孔进行填充,在导通孔外部形成凸点,天线与模块实现碰焊导通。

14.与现有技术相比,本发明的有益效果如下:(1)本发明采用新型的连接材料即碰焊材料,对导通孔进行填充,在制卡热压时,材料受热材料即可膨胀,在导通孔外部形成凸点,使天线与模块顺利碰焊导通;(2)本发明可以通过调整材料膨胀系数,受热材料可膨胀110~150μm,解决了传统焊膏受热凹陷后无法碰焊的问题,降低了制卡断路的风险,提高了良品率;(3)本发明所述的连接材料的制备方法简单易行,利于工业化应用;(4)应用本发明所述的连接材料,无需设备改造,降低了成本投入。

附图说明

15.图1 是连接材料应用的基板结构示意图;图2是传统连接材料的应用示意图;图3是本发明所述连接材料的应用示意图;其中,a为传统的连接材料;b为本发明所述的连接材料。

具体实施方式

16.以下结合对比例、实施例对本发明做进一步描述。

17.实施例中用到的所有原料除特殊说明外,均为市购。

18.实施例1一种双界面模块电学连接材料,为合金焊膏和加热后可体积膨胀的高分子微球混合物,其中合金焊膏为锡铅膏,高分子微球为expancel du(日本诺力昂生产),两者的混合质量比为20:0.1。

19.所述的双界面模块电学连接材料的制备方法,包括以下步骤:先向合金焊膏中加入挥发性溶剂甲苯,降低焊膏的粘度,然后加入加热后可体积膨胀的高分子微球,在3500r/min的搅拌速度下高速分散,即得所述的双界面模块电学连接材料。

20.将所述连接材料中的挥发性溶剂去除,在导通孔l2和l1孔径为2毫米,孔深度为90微米的模块上,丝印所述的连接材料,在200℃回流后,焊料厚度变为110微米。

21.实施例2一种双界面模块电学连接材料,为合金焊膏和加热后可体积膨胀的高分子微球混合物,其中合金焊膏为锡银铜焊膏,高分子微球为f

‑

190d(日本松本生产),两者的混合质量比为20:1。

22.所述的双界面模块电学连接材料的制备方法,包括以下步骤:先向合金焊膏中加入挥发性溶剂酒精,降低焊膏的粘度,然后加入加热后可体积膨胀的高分子微球,在2000r/min的搅拌速度下高速分散,即得所述的双界面模块电学连接材料。

23.将所述连接材料中的挥发性溶剂去除,在导通孔l2和l1孔径为2.5毫米,孔深度为130微米的模块上,丝印所述的连接材料,在200℃回流后,焊料厚度变为150微米。

24.实施例3一种双界面模块电学连接材料,为合金焊膏和加热后可体积膨胀的高分子微球混合物,其中合金焊膏为锡铅膏,高分子微球为expancel du(日本诺力昂生产),两者的混合质量比为1:1。

25.所述的双界面模块电学连接材料的制备方法,包括以下步骤:向合金焊膏中加入加热后可体积膨胀的高分子微球,在6000r/min的搅拌速度下高速分散,即得所述的双界面模块电学连接材料。

26.在导通孔l2和l1孔径为3毫米,孔深度为150微米的模块上,丝印所述的连接材料,在200℃回流后,焊料厚度变为170微米。

技术特征:

1.一种双界面模块电学连接材料,其特征在于:该材料为合金焊膏和加热后可体积膨胀的高分子微球混合物;合金焊膏与加热后可体积膨胀的高分子微球的混合质量比为20:(0.1

‑

20)。2.根据权利要求1所述的双界面模块电学连接材料,其特征在于:加热后可体积膨胀的高分子微球为expancel du或f

‑

190d。3.根据权利要求1所述的双界面模块电学连接材料,其特征在于:合金焊膏为锡铅焊膏或锡银铜焊膏。4.一种权利要求1

‑

3任一所述的双界面模块电学连接材料的制备方法,其特征在于:包括以下步骤:向合金焊膏中加入加热后可体积膨胀的高分子微球,进行高速分散,即得所述的双界面模块电学连接材料。5.根据权利要求4所述的双界面模块电学连接材料的制备方法,其特征在于:高速分散时搅拌速度为100

‑

20000r/min。6.根据权利要求5所述的双界面模块电学连接材料的制备方法,其特征在于:高速分散时搅拌速度为2000

‑

6000r/min。7.一种权利要求1

‑

3任一所述的双界面模块电学连接材料的应用,其特征在于:将所述双界面模块电学连接材料应用于导通孔进行填充,在导通孔外部形成凸点,天线与模块实现碰焊导通。

技术总结

本发明涉及一种双界面模块电学连接材料及其制备方法和应用,属于通讯电学技术领域。本发明所述的双界面模块电学连接材料,为合金焊膏和加热后可体积膨胀的高分子微球混合物;合金焊膏与加热后可体积膨胀的高分子微球的混合质量比为20:(0.1

技术研发人员:朱林 陈长军 季元鸿 蔡雄辉

受保护的技术使用者:新恒汇电子股份有限公司

技术研发日:2021.09.27

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1