一种作动筒外筒裂纹修复方法与流程

1.本发明涉及裂纹修复技术领域,具体为一种作动筒外筒裂纹修复方法。

背景技术:

2.作动筒作为执行机构广泛应用于军用航空领域,作动筒的外筒主要用来保证作动筒内的活塞杆正常动作。因作动筒的工作压力为28mpa,在作动筒活塞杆伸出和缩回的过程中外筒受到强烈的冲击载荷,长时间使用后在位置1(图1)产生裂纹并导致外筒漏油,外筒的材料为高强度钢,该处裂纹不但影响外筒强度,还会影响产品密封性能,进而影响飞行安全。该处裂纹较深,无法排除,只能采用换件的方式进行处理。为此,需寻求一种修复方式对有裂纹的外筒进行修复并满足产品的使用性能。

技术实现要素:

3.为了解决上述技术问题,本发明提出了一种作动筒外筒裂纹修复方法。

4.本发明所要解决的技术问题采用以下技术方案来实现:

5.一种作动筒外筒裂纹修复方法,具体步骤如下:

6.(s1)对作动筒外筒裂纹处进行整体打磨,直至露出作动筒外筒内部液体的流动通道并将裂纹完全排除;

7.(s2)根据作动筒外筒打磨后的裂纹处的结构尺寸设计制作工艺堵盖;

8.(s3)将工艺堵盖放置到作动筒外筒打磨后的裂纹处,使用激光熔覆的方法进行堆焊,直至将工艺堵盖四周填满;

9.(s4)对焊接部位按图样结构尺寸进行打磨,打磨后进行无损检测,应无裂纹;

10.(s5)将修理后的作动筒外筒装配后进行强度试验、密封性试验、静压试验和性能试验。

11.优选的,步骤(s1)中打磨的具体过程为:选用粗糙的、圆形的金属头,转速调整到2000r/min,使用电磨进行打磨。

12.优选的,步骤(s2)中工艺堵盖的制作工艺过程为:

13.(a)选用与作动筒外筒材料相同的棒材,棒材直径8mm;

14.(b)使用车削的方式进行加工,加工后的工艺堵盖的直径7mm,长度8mm,尾部带有1mm的倒角。

15.优选的,步骤(s3)中激光熔覆方法的具体过程如下:

16.(a)将作动筒外筒固定在焊接平台上;

17.(b)选用与作动筒外筒材料相同的修复粉末;

18.(c)设置熔覆参数:激光功率1000w,扫描速度0.01m/s,载粉气400l/h,搭载率40~50%,光斑直径2mm;

19.(d)进行堆焊,直至将工艺堵盖四周填满,并保留打磨余量。

20.优选的,步骤(s4)中打磨的具体过程为:选用精细的、圆形的金属头,转速调整到

2000r/min,使用电磨进行打磨。

21.优选的,步骤(s4)中无损检测的具体过程为:设置磁化电流800a,使用磁粉探伤的检测方法进行检测。

22.优选的,步骤(s5)中强度试验的具体过程为:向作动筒输入41.2

±

1.96mpa液压,保持5min,外筒不应变形和泄漏。

23.优选的,步骤(s5)中密封性试验的具体过程为:向作动筒输入27.5+1.47-0.98mpa液压,保持15min,不允许漏油。

24.优选的,步骤(s5)中静压试验的具体过程为:收起活塞杆,向转动件输入19.6kpa液压,保持1h,不允许漏油。

25.优选的,步骤(s5)中的性能试验包括小压力工作性能试验和大压力工作性能试验,其中小压力工作性能试验的具体过程为:用最小工作压力2~3mpa让作动筒工作25次,活塞杆应动作平稳,不能卡住;所述大压力工作性能试验的具体过程为:将外筒安装在产品上进行工作性能试验,28mpa供压工作100次,确保外筒工作性能正常。

26.本发明的有益效果是:

27.本发明通过对外筒裂纹整体打磨、设计制作工艺堵盖和激光熔覆焊接修复相结合的方式完成外筒裂纹排除的方法能够解决外筒裂纹问题,修复后的外筒状态良好无裂纹,所制定的修复技术指标能够满足产品的装配和使用要求;所制定的修复技术方案和修复工序流程合理、简明,能够实现同类裂纹的修复,可用于解决同类技术问题;所采用的修复技术和修复工艺,能够保证修复质量,且风险可控。

附图说明

28.下面结合附图和实施例对本发明进一步说明:

29.图1为本发明中作动筒外筒的结构示意图;

30.图2为本发明中作动筒外筒裂纹处整体打磨后的结构示意图;

31.图3为本发明中工艺堵盖的结构示意图;

32.图4为本发明的焊接示意图;

33.图5为本发明的裂纹修复流程图。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本发明进一步阐述。

35.如图1所示,一种作动筒外筒裂纹修复方法,具体步骤如下:

36.(s1)选用粗糙的、圆形的金属头,转速调整到2000r/min,使用电磨对作动筒外筒裂纹处(如图1中所示)进行整体打磨,直至露出作动筒外筒内部液体的流动通道并将裂纹完全排除,打磨后的效果如图2所示。

37.(s2)根据作动筒外筒位置1(如图1中所示)的结构尺寸设计制作工艺堵盖(如图3中所示)。

38.具体的,工艺堵盖选用与作动筒外筒材料相同的棒材,棒材直径8mm,使用车削的方式进行加工,加工的工艺堵盖直径7mm,长度8mm,尾部带有1mm的倒角,方便插入作动筒外

筒中固定并进行焊接。

39.(s3)将工艺堵盖放在作动筒外筒位置1处(如图4所示),将作动筒外筒固定在焊接平台上,选用与作动筒外筒材料相同的激光熔覆粉末,设置激光熔覆参数,激光功率1000w,扫描速度0.01m/s,载粉气400l/h,搭载率40~50%,光斑直径2mm,使用激光熔覆的方法进行堆焊,直至将工艺堵盖四周填满,应保证焊接后的状态略大于该处作动筒外筒结构尺寸,以便留有打磨余量。

40.(s4)选用精细的、圆形的金属头,转速调整到2000r/min,使用电磨对焊接部位按照作动筒外筒图样要求的结构尺寸进行打磨,边角处应圆滑过渡,打磨后的效果如图1所示。设置磁化电流800a,使用磁粉探伤的检测方法对打磨部位进行无损检测,应无裂纹。

41.(s5)将修理后的外筒装配后进行强度试验、密封性试验、静压试验和性能试验。

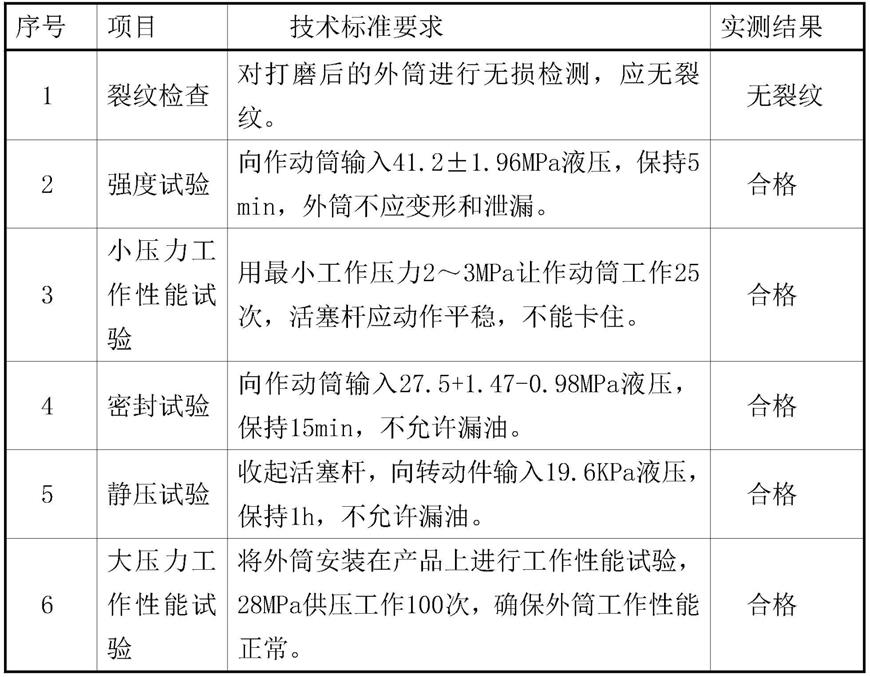

42.具体的,在完成工艺步骤后对技术指标达成情况进行验证,具体验证情况如下表。

[0043][0044]

本方法采用整体打磨、设计制作工艺堵盖、同时采用激光熔覆焊接的方式在位置1(如图1所示)形成熔覆层,从而达到修复的目的,结合制作工艺堵盖和激光熔覆修复方法,可保证零件使用的可靠性,具备一定的创新价值,可为同类问题处理处理提供借鉴。

[0045]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种作动筒外筒裂纹修复方法,其特征在于:具体步骤如下:(s1)对作动筒外筒裂纹处进行整体打磨,直至露出作动筒外筒内部液体的流动通道并将裂纹完全排除;(s2)根据作动筒外筒打磨后的裂纹处的结构尺寸设计制作工艺堵盖;(s3)将工艺堵盖放置到作动筒外筒打磨后的裂纹处,使用激光熔覆的方法进行堆焊,直至将工艺堵盖四周填满;(s4)对焊接部位按图样结构尺寸进行打磨,打磨后进行无损检测,应无裂纹;(s5)将修理后的作动筒外筒装配后进行强度试验、密封性试验、静压试验和性能试验。2.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s1)中打磨的具体过程为:选用粗糙的、圆形的金属头,转速调整到2000r/min,使用电磨进行打磨。3.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s2)中工艺堵盖的制作工艺过程为:(a)选用与作动筒外筒材料相同的棒材,棒材直径8mm;(b)使用车削的方式进行加工,加工后的工艺堵盖的直径7mm,长度8mm,尾部带有1mm的倒角。4.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s3)中激光熔覆方法的具体过程如下:(a)将作动筒外筒固定在焊接平台上;(b)选用与作动筒外筒材料相同的修复粉末;(c)设置熔覆参数:激光功率1000w,扫描速度0.01m/s,载粉气400l/h,搭载率40~50%,光斑直径2mm;(d)进行堆焊,直至将工艺堵盖四周填满,并保留打磨余量。5.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s4)中打磨的具体过程为:选用精细的、圆形的金属头,转速调整到2000r/min,使用电磨进行打磨。6.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s4)中无损检测的具体过程为:设置磁化电流800a,使用磁粉探伤的检测方法进行检测。7.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s5)中强度试验的具体过程为:向作动筒输入41.2

±

1.96mpa液压,保持5min,外筒不应变形和泄漏。8.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s5)中密封性试验的具体过程为:向作动筒输入27.5+1.47-0.98mpa液压,保持15min,不允许漏油。9.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s5)中静压试验的具体过程为:收起活塞杆,向转动件输入19.6kpa液压,保持1h,不允许漏油。10.根据权利要求1所述的一种作动筒外筒裂纹修复方法,其特征在于:步骤(s5)中的性能试验包括小压力工作性能试验和大压力工作性能试验,其中小压力工作性能试验的具体过程为:用最小工作压力2~3mpa让作动筒工作25次,活塞杆应动作平稳,不能卡住;所述大压力工作性能试验的具体过程为:将外筒安装在产品上进行工作性能试验,28mpa供压工作100次,确保外筒工作性能正常。

技术总结

本发明涉及裂纹修复技术领域,具体为一种作动筒外筒裂纹修复方法,具体步骤如下:对作动筒外筒裂纹处进行整体打磨,直至露出作动筒外筒内部液体的流动通道并将裂纹完全排除;根据作动筒外筒打磨后的裂纹处的结构尺寸设计制作工艺堵盖;将工艺堵盖放置到作动筒外筒打磨后的裂纹处,使用激光熔覆的方法进行堆焊,直至将工艺堵盖四周填满;对焊接部位按图样结构尺寸进行打磨,打磨后进行无损检测,应无裂纹;将修理后的作动筒外筒装配后进行强度试验、密封性试验、静压试验和性能试验。本发明通过对外筒裂纹整体打磨、设计制作工艺堵盖和激光熔覆焊接修复相结合的方式完成外筒裂纹排除的方法能够解决外筒裂纹问题,修复后的外筒状态良好无裂纹。状态良好无裂纹。状态良好无裂纹。

技术研发人员:王亚军 顾克禹 周骋 李永彬 范鑫

受保护的技术使用者:国营芜湖机械厂

技术研发日:2021.10.23

技术公布日:2022/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1