一种用于异种金属的内嵌式惯性摩擦焊接方法与流程

1.本发明涉及固相焊技术领域,具体涉及一种用于异种金属的内嵌式惯性摩擦焊接方法。

背景技术:

2.铝-钢、铝-钛等异种金属复合构件具有质量轻、强度高、成本低的优点,广泛应用于航空航天、武器装备、交通运输等领域。然而,铝-钢、铝-钛等异种金属之间的连接是焊接领域的难点问题之一,若采用电子束焊、激光焊、电弧焊等熔焊工艺,难以避免异种金属焊缝之间产生脆性金属化合物、氧化夹杂、热裂纹等冶金缺陷,从而造成异种金属焊接接头质量不易控制;若采用摩擦焊接,使得材料在焊接过程中始终保持非熔化状态,可有效减低焊接应力、减少冶金凝固类焊接缺陷,但铝-钢、铝-钛等异种金属为两种强度、硬度相差较大的金属(即铝为软金属,钛/钢为硬金属),在摩擦焊接的焊接热与顶端力作用下,硬金属侧几乎不发生变形、软金属侧发生强烈的塑性变形,形成大量飞边且带走大量焊接热量,导致焊接面难以达到焊接所需温度、或需要很长时间才能达到焊接温度,同时,软金属侧焊缝区厚度也会由于高温塑性金属被挤出而变薄,从而影响焊接质量、降低焊接效率、增加焊接成本以及焊接不合格率。

技术实现要素:

3.针对以上现有技术存在的问题,本发明的目的在于提供一种用于异种金属的内嵌式惯性摩擦焊接方法,该方法有效解决软-硬两种异种金属摩擦焊接时软金属飞边过大、焊缝层厚度过低以及焊接接头质量难以控制、焊接效率低的问题,从而优化软-硬金属摩擦焊接时焊缝组织及飞边形成,提高焊接精度及焊接合格率。

4.本发明的目的通过以下技术方案实现:一种用于异种金属的内嵌式惯性摩擦焊接方法,其特征在于:a、焊接头毛坯结构设计:根据待焊异种金属结构,设计出第一待焊件焊接端面为内凹收口锥形槽结构、第二待焊件焊接端面为圆柱凸台结构的“内嵌式”摩擦焊接头结构;所述第一待焊件为硬金属材料,第二待焊件为软金属材料;b、夹持工装加工:根据第一待焊件与第二待焊件的结构尺寸,设计并加工出用于夹持第一待焊件的第一夹持工装与用于夹持第二待焊件的第二夹持工装;c、焊前处理:分别对第一待焊件与第二待焊件进行机械加工,获得第一待焊件与第二待焊件的毛坯;并对毛坯的待焊接部位进行去铁锈、去毛刺、去油污处理;d、异种金属摩擦焊接:将第一夹持工装与第二夹持工装分别安装在摩擦焊机的主轴和移动滑台上,并采用第一夹持工装对第一待焊件毛坯进行预夹紧、采用第二夹持工装对第二待焊件毛坯进行预夹紧;在摩擦焊机控制界面进行焊接参数设置,然后开启摩擦焊机,完成异种金属焊件之间的摩擦、顶锻保压等焊接工序;e、焊后处理:分别松开第一夹持工装与第二夹持工装,取下焊接件;然后通过机加

工去除多余的焊接飞边。

5.摩擦焊接时,第一待焊件为硬金属、其金属不产生变形,第二待焊接为软金属、其塑性变形较大并产生大量飞边;本技术“内嵌式”摩擦焊接头结构使得第二待焊件的圆柱凸台与第一待焊件的内凹收口锥形槽的槽底先进行摩擦焊接,第二待焊件的圆柱凸台产生的焊接飞边首先填充第一待焊件的内凹收口锥形槽,同时内凹收口锥形槽对圆柱凸台进行限位、避免其材料被挤出,从而实现“机械互锁+冶金结合”的高强度可靠连接,随后再进行大直径端面的摩擦焊接,能够有效减少焊接飞边。

6.并且,对于金属棒状材料的轴向焊接,小直径端面线焊接转速低、摩擦产热少;大直径端面线焊接转速高,摩擦产热高,导致各焊接部位单位面积的焊接能量输入不同,组织性能差异大;本技术第二待焊件采用圆柱凸台先摩擦焊接的优点是,能够有效缩小其与大直径端面之间焊接时的单位面积焊接能量输入,实现各焊接面组织性能的均匀性,保证焊接质量及焊接精度。

7.作进一步优化,所述第一待焊件与第二待焊件均为金属棒状结构,所述第一待焊件采用合金钢或钛合金,其直径d为φ30~160mm;所述第二待焊件采用纯铝,其直径为d

±

3mm。

8.作进一步优化,所述内凹收口锥形槽结构的槽口直径d1=2/3~3/4d,槽深h为10~20mm。

9.作进一步优化,所述内凹收口锥形槽结构的槽壁与待焊接端面的夹角a为60~80

°

。

10.作进一步优化,所述圆柱凸台结构的直径d2=(d

1-6 mm)~(d

1-3 mm),高度l=(h+4 mm)~(h+8 mm)。

11.作进一步优化,所述内凹收口锥形槽结构的底部与所述圆柱凸台结构的根部均设置r3的倒圆角,防止焊接接头在焊接大顶锻压力作用下产生裂纹。

12.作进一步优化,所述第一夹持工装与第二夹持工装均采用外夹式弹性夹持工装且均采用40crnimo或40cr中碳调质钢中的任一种材料制备得到。

13.作进一步优化,所述焊接参数具体为:摩擦转速1100r/min~2800r/min,摩擦压力2mpa~12mpa,顶锻转速400r/min~1300r/min,顶锻压力3mpa~15mpa。

14.本发明具有如下技术效果:本技术针对铝-钢、铝-钛等强度、硬度相差较大的异种金属轴向摩擦焊接,通过在硬金属待焊端面设置内凹收口锥形槽结构以及在软金属待焊端面设置圆柱凸台结构的“内嵌式”摩擦焊接头结构,使软金属圆柱凸台塑性变形后填充至内凹收口锥形槽内,从而有效减少软侧金属焊接飞边的形成,且实现了两焊接件“机械互锁+冶金结合”的高强度可靠连接,显著提高焊接接头强度。同时,通过“内嵌式”摩擦焊接头结构的设计,采用中心小直径端面先摩擦的焊接方式,有效缩小与大直径端面之间焊接时单位面积焊接能量输入,实现各焊接面组织性能均匀性控制,从而保证焊接质量与焊接精度、提高焊接效率,避免出现飞边过多、焊缝层厚度过低及焊接接头质量难以控制的问题。

附图说明

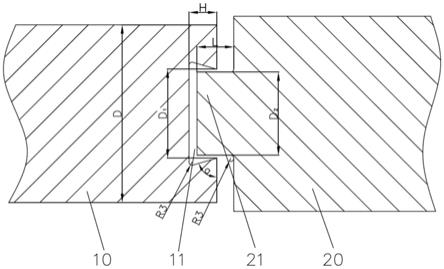

15.图1为本发明实施例中异种金属的内嵌式惯性摩擦焊接接头的结构示意图。

16.图 2为常规铝-钢异种金属摩擦焊接方法形成的单侧飞边结构示意图。

17.其中,10、第一待焊件;11、内凹收口锥形槽结构;20、第二待焊件;21、圆柱凸台结构;30、铝工件;40、钢工件。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1:如图1所示,一种用于异种金属的内嵌式惯性摩擦焊接方法,其特征在于:a、焊接头毛坯结构设计:根据待焊异种金属结构,设计出第一待焊件10焊接端面为内凹收口锥形槽结构11、第二待焊件20焊接端面为圆柱凸台结构21的“内嵌式”摩擦焊接头结构;第一待焊件10为合金钢材料,第二待焊件20为纯铝材料;第一待焊件10与第二待焊件20均为金属棒状结构,第一待焊件10直径d为φ30mm;第二待焊件20直径为33mm;如图1所示,内凹收口锥形槽结构11的槽口直径d1=20mm,槽深h为10mm;内凹收口锥形槽结构11的槽壁与待焊接端面的夹角a为60

°

。圆柱凸台结构21的直径d2=14mm,高度l=14mm。

20.如图1所示,内凹收口锥形槽结构11的底部与圆柱凸台结构21的根部均设置r3的倒圆角,防止焊接接头在焊接大顶锻压力作用下产生裂纹。

21.b、夹持工装加工:根据第一待焊件10与第二待焊件20的结构尺寸,设计并加工出用于夹持第一待焊件10的第一夹持工装与用于夹持第二待焊件20的第二夹持工装;第一夹持工装与第二夹持工装均采用外夹式弹性夹持工装且均采用40crnimo材料制备得到。

22.c、焊前处理:分别对第一待焊件10与第二待焊件20进行机械加工,获得第一待焊件10与第二待焊件20的毛坯;并对毛坯的待焊接部位进行去铁锈、去毛刺、去油污处理;d、异种金属摩擦焊接:将第一夹持工装与第二夹持工装分别安装在摩擦焊机的主轴和移动滑台上,并采用第一夹持工装对第一待焊件10毛坯进行预夹紧、采用第二夹持工装对第二待焊件20毛坯进行预夹紧;在摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为2800r/min、摩擦压力为2mpa,顶锻转速为1300r/min、顶锻压力为3mpa;开启摩擦焊机,第一夹持工装夹紧第一待焊件10、第二夹持工装夹紧第二待焊件20,圆柱凸台结构21卡入内凹收口锥形槽结构11内且圆柱凸台结构21端面与内凹收口锥形槽结构11槽底底面接触,自动对中后并后退2mm,焊机主轴开始旋转升速至主轴转速2800r/min时,第一待焊件10和第二待焊件20在2mpa轴向压力的作用下、圆柱凸台结构21端面与内凹收口锥形槽结构11槽底底面接触并相互摩擦,随着前端金属的软化并轴向推进,继续进行大直径端面摩擦焊接,从而使焊接接头处于热塑性状态,随着主轴转速下降至1300r/min顶锻转速时,在3mpa顶锻力作用下产生顶锻刹车,保压,完成第一待焊件10与第二待焊件20异种金属的内嵌式惯性摩擦焊接。

23.e、焊后处理:分别松开第一夹持工装与第二夹持工装,取下焊接件;然后通过机加工去除多余的焊接飞边。

24.实施例2:如图1所示,一种用于异种金属的内嵌式惯性摩擦焊接方法,其特征在于:a、焊接头毛坯结构设计:根据待焊异种金属结构,设计出第一待焊件10焊接端面为内凹收口锥形槽结构11、第二待焊件20焊接端面为圆柱凸台结构21的“内嵌式”摩擦焊接头结构;第一待焊件10为合金钢材料,第二待焊件20为纯铝材料;第一待焊件10与第二待焊件20均为金属棒状结构,第一待焊件10直径d为φ90mm;第二待焊件20直径为87mm;如图1所示,内凹收口锥形槽结构11的槽口直径d1=60mm,槽深h为15mm;内凹收口锥形槽结构11的槽壁与待焊接端面的夹角a为70

°

。圆柱凸台结构21的直径d2=56mm,高度l=21mm。

25.如图1所示,内凹收口锥形槽结构11的底部与圆柱凸台结构21的根部均设置r3的倒圆角,防止焊接接头在焊接大顶锻压力作用下产生裂纹。

26.b、夹持工装加工:根据第一待焊件10与第二待焊件20的结构尺寸,设计并加工出用于夹持第一待焊件10的第一夹持工装与用于夹持第二待焊件20的第二夹持工装;第一夹持工装与第二夹持工装均采用外夹式弹性夹持工装且均采用40cr中碳调质钢材料制备得到。

27.c、焊前处理:分别对第一待焊件10与第二待焊件20进行机械加工,获得第一待焊件10与第二待焊件20的毛坯;并对毛坯的待焊接部位进行去铁锈、去毛刺、去油污处理;d、异种金属摩擦焊接:将第一夹持工装与第二夹持工装分别安装在摩擦焊机的主轴和移动滑台上,并采用第一夹持工装对第一待焊件10毛坯进行预夹紧、采用第二夹持工装对第二待焊件20毛坯进行预夹紧;在摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为2000r/min、摩擦压力为7mpa,顶锻转速为850r/min、顶锻压力为9mpa;开启摩擦焊机,第一夹持工装夹紧第一待焊件10、第二夹持工装夹紧第二待焊件20,圆柱凸台结构21卡入内凹收口锥形槽结构11内且圆柱凸台结构21端面与内凹收口锥形槽结构11槽底底面接触,自动对中后并后退2mm,焊机主轴开始旋转升速至主轴转速2000r/min时,第一待焊件10和第二待焊件20在7mpa轴向压力的作用下、圆柱凸台结构21端面与内凹收口锥形槽结构11槽底底面接触并相互摩擦,随着前端金属的软化并轴向推进,继续进行大直径端面摩擦焊接,从而使焊接接头处于热塑性状态,随着主轴转速下降至850r/min顶锻转速时,在9mpa顶锻力作用下产生顶锻刹车,保压,完成第一待焊件10与第二待焊件20异种金属的内嵌式惯性摩擦焊接。

28.e、焊后处理:分别松开第一夹持工装与第二夹持工装,取下焊接件;然后通过机加工去除多余的焊接飞边。

29.实施例3:如图1所示,一种用于异种金属的内嵌式惯性摩擦焊接方法,其特征在于:a、焊接头毛坯结构设计:根据待焊异种金属结构,设计出第一待焊件10焊接端面为内凹收口锥形槽结构11、第二待焊件20焊接端面为圆柱凸台结构21的“内嵌式”摩擦焊接头结构;第一待焊件10为合金钢材料,第二待焊件20为纯铝材料;第一待焊件10与第二待焊件20均为金属棒状结构,第一待焊件10直径d为φ160mm;第二待焊件20直径为163mm;如图1所示,内凹收口锥形槽结构11的槽口直径d1=120mm,槽深h为20mm;内凹收口锥形槽结构11的槽壁与待焊接端面的夹角a为80

°

。圆柱凸台结构21的直径d2=117mm),高度

l=28mm。

30.如图1所示,内凹收口锥形槽结构11的底部与圆柱凸台结构21的根部均设置r3的倒圆角,防止焊接接头在焊接大顶锻压力作用下产生裂纹。

31.b、夹持工装加工:根据第一待焊件10与第二待焊件20的结构尺寸,设计并加工出用于夹持第一待焊件10的第一夹持工装与用于夹持第二待焊件20的第二夹持工装;第一夹持工装与第二夹持工装均采用外夹式弹性夹持工装且均采用40crnimo或40cr中碳调质钢中的任一种材料制备得到。

32.c、焊前处理:分别对第一待焊件10与第二待焊件20进行机械加工,获得第一待焊件10与第二待焊件20的毛坯;并对毛坯的待焊接部位进行去铁锈、去毛刺、去油污处理;d、异种金属摩擦焊接:将第一夹持工装与第二夹持工装分别安装在摩擦焊机的主轴和移动滑台上,并采用第一夹持工装对第一待焊件10毛坯进行预夹紧、采用第二夹持工装对第二待焊件20毛坯进行预夹紧;在摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为1100r/min、摩擦压力为12mpa,顶锻转速为400r/min、顶锻压力为15mpa;开启摩擦焊机,第一夹持工装夹紧第一待焊件10、第二夹持工装夹紧第二待焊件20,圆柱凸台结构21卡入内凹收口锥形槽结构11内且圆柱凸台结构21端面与内凹收口锥形槽结构11槽底底面接触,自动对中后并后退2mm,焊机主轴开始旋转升速至主轴转速1100r/min时,第一待焊件10和第二待焊件20在12mpa轴向压力的作用下、圆柱凸台结构21端面与内凹收口锥形槽结构11槽底底面接触并相互摩擦,随着前端金属的软化并轴向推进,继续进行大直径端面摩擦焊接,从而使焊接接头处于热塑性状态,随着主轴转速下降至400r/min顶锻转速时,在15mpa顶锻力作用下产生顶锻刹车,保压,完成第一待焊件10与第二待焊件20异种金属的内嵌式惯性摩擦焊接。

33.e、焊后处理:分别松开第一夹持工装与第二夹持工装,取下焊接件;然后通过机加工去除多余的焊接飞边。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1