一种磁铁玩具自动组装机的制作方法

1.本发明涉及组装设备领域,具体涉及一种磁铁玩具自动组装机。

背景技术:

2.现有一种磁铁玩具由中空铁管、磁铁芯和塑料堵头组成,在组装时通过将磁铁芯塞入中空铁管,之后在中空铁管的两端插入塑料堵头完成组装,现有的组装方式通过人工进行组装,不仅工人劳动强度较大,且生产效率较低。

技术实现要素:

3.本发明的目的是:提供一种磁铁玩具自动组装机,能够自动对中空铁管、磁铁芯和塑料堵头进行上料组装,降低工人劳动强度,提高生产效率。

4.为了实现上述目的,本发明提供如下的技术方案:一种磁铁玩具自动组装机,具有底板上从左至右依次设置有铁管上料机构、磁铁上料机构、气缸座、堵头安装机构和堵头上料机构,所述铁管上料机构包括第一振动上料盘、第一直振上料机和铁管料道,所述铁管料道的右端向下倾斜,所述磁铁上料机构包括磁铁上料底座、推料气缸、顶料气缸、插入气缸、载料座、料框、推料板、顶料杆和插入杆,所述推料板、顶料杆和插入杆均与载料座可滑动连接,所述堵头安装机构包括堵头安装底座、xy移动模组和夹爪气缸,所述堵头上料机构包括第二振动上料盘、第二直振上料机和堵头料道,所述气缸座的左右两侧分别设置有阻挡气缸和导向气缸,所述阻挡气缸的活塞杆上固定连接有挡板,所述导向气缸的活塞杆上固定连接有导向板,所述堵头安装机构和堵头上料机构均具有两个,两个所述堵头上料机构沿气缸座相对设置,所述堵头安装机构与堵头上料机构一一对应设置。

5.进一步的,所述第一振动上料盘和第一直振上料机均与底板固定连接,所述铁管料道与第一直振上料机固定连接,所述铁管料道的进料口与第一振动上料盘的出料口对应设置。

6.进一步的,所述磁铁上料底座与底板固定连接,所述推料气缸、顶料气缸和插入气缸均与磁铁上料底座固定连接,所述料框与载料座固定连接,所述载料座上开有插孔,所述插孔与铁管料道对应设置,所述插入杆与插孔对应设置。

7.进一步的,所述堵头安装底座与底板固定连接,所述xy移动模组与堵头安装底座固定连接,所述夹爪气缸与xy移动模组的移动台固定连接。

8.进一步的,所述第二振动上料盘和第二直振上料机均与底板固定连接,所述堵头料道与第二直振上料机固定连接,所述堵头料道的进料口与第二振动上料盘的出料口对应设置。

9.本发明的有益效果为:通过铁管上料机构、磁铁上料机构、堵头安装机构和堵头上料机构的配合使用,能够自动对中空铁管、磁铁芯和塑料堵头进行上料组装,降低工人劳动强度,提高生产效率。

附图说明

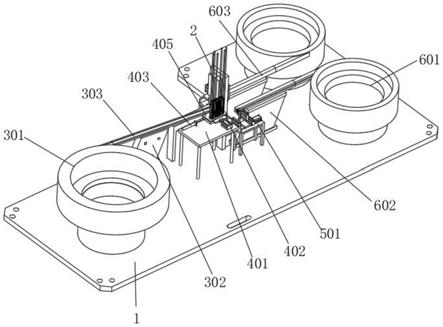

10.图1为本发明一种磁铁玩具自动组装机的第一视角示意图;

11.图2为本发明一种磁铁玩具自动组装机的第二视角示意图;

12.图3为本发明一种磁铁玩具自动组装机的第三视角示意图;

13.图4为本发明一种磁铁玩具自动组装机的磁铁放置示意图;

14.图5为本发明一种磁铁玩具自动组装机的磁铁上料机构处爆炸示意图;

15.图6为本发明一种磁铁玩具自动组装机的堵头安装机构示意图;

16.图7为本发明一种磁铁玩具自动组装机的气缸座处结构示意图;

17.图8为本发明一种磁铁玩具自动组装机的磁铁插入工位示意图。

18.图中:1、底板;2、气缸座;301、第一振动上料盘;302、第一直振上料机;303、铁管料道;401、磁铁上料底座;402、推料气缸;403、顶料气缸;404、插入气缸;405、载料座;406、料框;407、推料板;408、顶料杆;409、插入杆;501、堵头安装底座;502、xy移动模组;503、夹爪气缸;601、第二振动上料盘;602、第二直振上料机;603、堵头料道;7、阻挡气缸;701、挡板;8、导向气缸;801、导向板。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

20.参考图1-图8所示的一种磁铁玩具自动组装机,具有底板1上从左至右依次设置有铁管上料机构、磁铁上料机构、气缸座2、堵头安装机构和堵头上料机构,所述铁管上料机构包括第一振动上料盘301、第一直振上料机302和铁管料道303,所述铁管料道303的右端向下倾斜,所述磁铁上料机构包括磁铁上料底座401、推料气缸402、顶料气缸403、插入气缸404、载料座405、料框406、推料板407、顶料杆408和插入杆409,所述推料板407、顶料杆408和插入杆409均与载料座405可滑动连接,所述堵头安装机构包括堵头安装底座501、xy移动模组502和夹爪气缸503,所述堵头上料机构包括第二振动上料盘601、第二直振上料机602和堵头料道603,所述气缸座2的左右两侧分别设置有阻挡气缸7和导向气缸8,所述阻挡气缸7的活塞杆上固定连接有挡板701,所述导向气缸8的活塞杆上固定连接有导向板801,所述堵头安装机构和堵头上料机构均具有两个,两个所述堵头上料机构沿气缸座2相对设置,所述堵头安装机构与堵头上料机构一一对应设置。

21.所述第一振动上料盘301和第一直振上料机301均与底板1固定连接,所述铁管料道303与第一直振上料机302固定连接,所述铁管料道303的进料口与第一振动上料盘302的出料口对应设置。

22.所述磁铁上料底座401与底板1固定连接,所述推料气缸402、顶料气缸403和插入气缸404均与磁铁上料底座401固定连接,所述料框406与载料座405固定连接,所述载料座405上开有插孔,所述插孔与铁管料道303对应设置,所述插入杆409与插孔对应设置。

23.所述堵头安装底座501与底板1固定连接,所述xy移动模组502与堵头安装底座501固定连接,所述夹爪气缸503与xy移动模组502的移动台固定连接。

24.所述第二振动上料盘601和第二直振上料机602均与底板1固定连接,所述堵头料

道603与第二直振上料机602固定连接,所述堵头料道603的进料口与第二振动上料盘601的出料口对应设置。

25.本发明的工作原理是:本发明在使用时,首先阻挡气缸7和导向气缸8的活塞杆均伸出,铁管由第一振动上料盘301和第一直振上料机302对进行上料,塑料堵头由第二振动盘601和第二直振上料机601进行上料,当铁管上料至磁铁插入工位时,铁管由挡板701进行限位,接着推料气缸402将料框406最下层的磁铁芯整排推入载料座405位于顶料杆408的位置(每排磁铁芯有多个磁铁芯,每个铁管内装入一个磁铁芯),接着顶料气缸403活塞杆伸出,将磁铁芯推入通孔内,最后由插入气缸404驱动插入杆409将磁铁芯顶入磁铁插入工位处的铁管内,接着阻挡气缸活塞杆收回,装入磁铁芯的铁管在后续铁管上料的推动下上料至导向板801处,此时由xy移动模组502驱动夹爪气缸503夹取堵头料道603末端的塑料堵头(夹爪气缸503夹取塑料堵头露出堵头料道603的部分),将其脱离堵头料道603并插入铁管内完成组装,在铁管不断上料的作用下,装有磁铁的铁管将吸附在铁管料道303上并在导向板801的导向下沿着铁管料道303向下移动。

26.在本发明中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

27.上述实施例用于对本发明作进一步的说明,但并不将本发明局限于这些具体实施方式。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1