一种乏燃料贮存格架组装工艺方法与流程

本发明属于组装方法,具体涉及一种乏燃料贮存格架组装工艺方法。

背景技术:

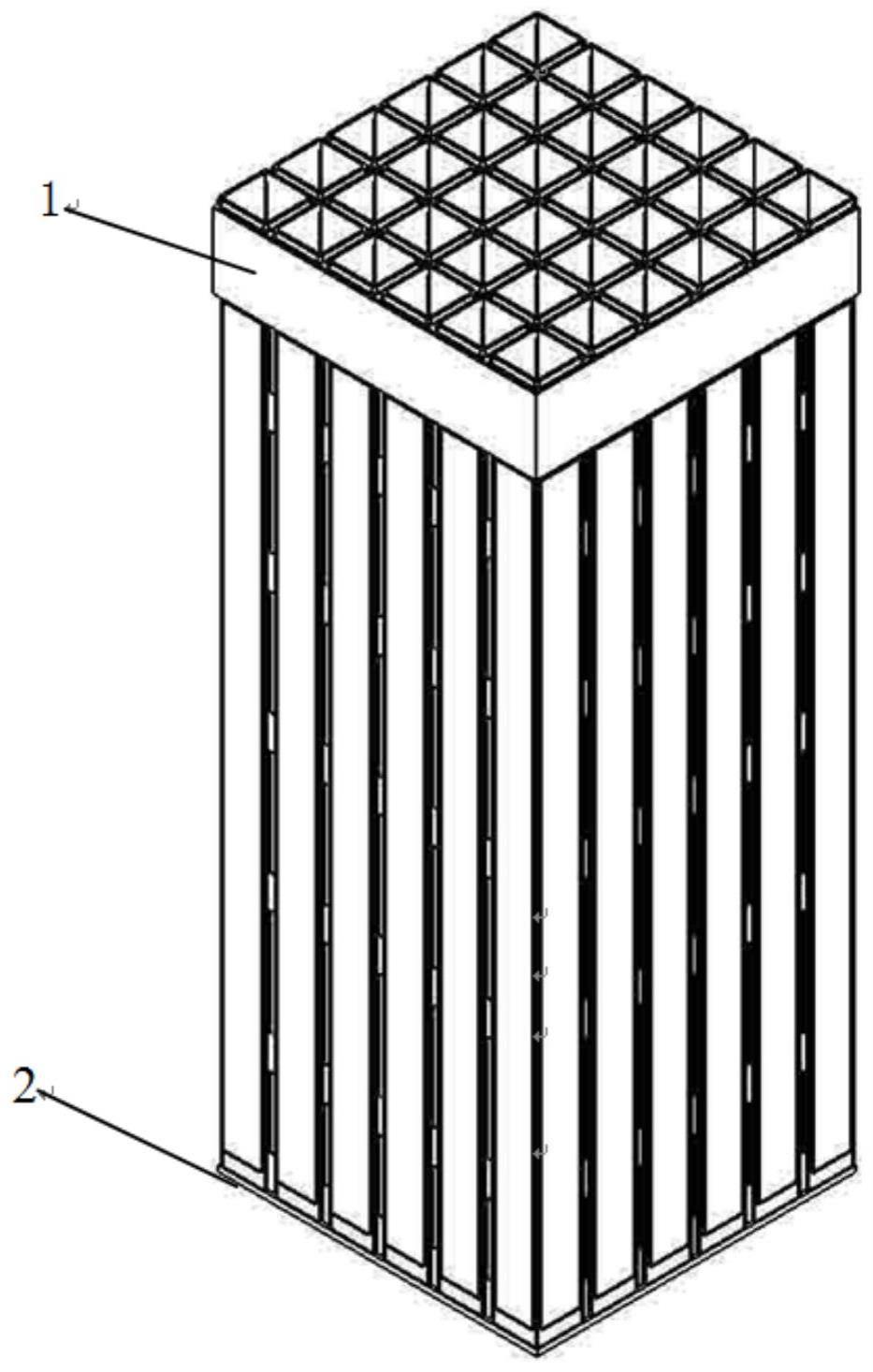

1、乏燃料贮存格架是核燃料循环中的核心设备,广泛应用于在堆贮存、中间离堆贮存以及后处理厂贮存。

2、某设计院设计的全新结构高密度乏燃料贮存格架,进一步提高了临界安全和力学指标,提高了乏燃料装载密度。乏燃料贮存格架相邻贮存套管之间连接采用水口板t型全焊透结构进行焊接,焊接变形大,加上方管上端为喇叭口,定位困难;贮存套管底端分布纵横排列焊接在底板上;格架外侧围板之间采用全焊透结构且与贮存套管采用角焊缝连接,焊接变形大,容易使整个格架扭曲变形;每两个贮存套管之间栅距定位尺寸公差±1mm,贮存套管与底板垂直度要求1.6mm,尺寸精度要求很高,组装难度极大。因此,需要进行工装、工艺设计,来保证产品组装、组焊要求。

技术实现思路

1、本发明针对现有技术的缺陷,提供一种乏燃料贮存格架组装工艺方法。

2、本发明是这样实现的:一种乏燃料贮存格架组装工艺方法,其中,包括下述步骤:

3、步骤1:加工多种连接用宽度水口板规格;

4、步骤2:制作栅距定位工装;

5、步骤3:加工底板上贮存套管组对定位槽;

6、步骤4:确定贮存套管组装顺序;

7、步骤5:确定贮存套管组装基准及按照组装顺序进行组装和激光焊接;

8、步骤6:围板焊接。

9、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤1包括,根据贮存套管立式组装后实际尺寸测量选择合适宽度规格的水口板,确保水口板宽度上下一致,水口板与方管组对间隙均匀,满足激光焊焊接的要求。

10、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤2包括,依照图纸制作定位工装,定位工装组装后的栅距公差按±0.5mm控制,确保贮存套管之间的栅距符合定位要求。

11、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤2还包括,在格架立式组装时,在贮存套管顶端组装栅距定位工装。

12、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤3包括,在底板厚度偏差范围内,底板顶面上用数控机床加工贮存套管组装用工艺性方形环定位槽,在板厚公差范围内定位槽加工尺寸以不影响贮存套管装配及装配后尺寸为准。

13、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤3还包括,下端贮存套管栅距尺寸通过顶板上加工的形环定位槽控制。

14、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤4包括,根据激光焊光束行程,提前规划每种规格格架贮存套管的组装顺序,设计适宜生产的组装顺序,应避免出现数量较大水口板无法立式焊接的情况。

15、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤4还包括,对激光焊行程不可达,规划中无法避免出现立式焊接水口板的情况应提前卧式激光焊接水口板与贮存套管,卧式焊接的水口板均选择较宽规格的水口板,待焊接完成后配修磨宽度再进行立式组装。

16、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤5包括,在每种格架靠近中心部位选定十字基准,先组装一个十字中心作为其余贮存套管组装基准,每个方管均以底板组件上定位槽为基准进行组对,每组装一个贮存套管均采用经纬仪进行垂直度、直线度检测,必须依次按照已规划的组装顺序进行组装和激光焊接。

17、如上所述的一种乏燃料贮存格架组装工艺方法,其中,所述的步骤6包括,根据格架最终装配外形尺寸加上围板焊缝焊接收缩量确定围板长度尺寸,单片组装后对角线对应两条焊缝同时施焊,每条焊缝分三段进行焊接,先焊中间,再焊上下端。

18、本发明的显著效果是:1)在确保方管组装尺寸的情况下,选择合适宽度的水口板,保证了水口板与方管之间组对间隙,满足了激光焊需求。

19、2)制作的栅距定位工装,满足了产品栅距定位要求,控制了装配后栅距尺寸。

20、3)底板顶面加工的方形环定位槽实现了方管与底板的快速定位和组对。

21、4)结合激光焊光束行程,经过多次贮存套管组装顺序的规划,模拟产品装配过程,未出现激光焊行程无法达到的情况,减少贮存套管与水口板卧式焊接的数量,达到了生产组装顺序的最优目标。

22、5)先组装一个十字中心作为组装基准,周围贮存套管依次以十字基准进行装配,对装配误差分区域分解,确保了整体公差控制要求。

23、6)通过装配外形尺寸加上围板焊缝焊接收缩量确定的围板长度尺寸,采取合理的焊接次序、焊接方法控制了围板焊接变形,解决了格架扭曲变形的问题。

技术特征:

1.一种乏燃料贮存格架组装工艺方法,其特征在于,包括下述步骤:

2.如权利要求1所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤1包括,根据贮存套管立式组装后实际尺寸测量选择合适宽度规格的水口板,确保水口板宽度上下一致,水口板与方管组对间隙均匀,满足激光焊焊接的要求。

3.如权利要求2所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤2包括,依照图纸制作定位工装,定位工装组装后的栅距公差按±0.5mm控制,确保贮存套管之间的栅距符合定位要求。

4.如权利要求3所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤2还包括,在格架立式组装时,在贮存套管顶端组装栅距定位工装。

5.如权利要求4所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤3包括,在底板厚度偏差范围内,底板顶面上用数控机床加工贮存套管组装用工艺性方形环定位槽,在板厚公差范围内定位槽加工尺寸以不影响贮存套管装配及装配后尺寸为准。

6.如权利要求5所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤3还包括,下端贮存套管栅距尺寸通过顶板上加工的形环定位槽控制。

7.如权利要求6所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤4包括,根据激光焊光束行程,提前规划每种规格格架贮存套管的组装顺序,设计适宜生产的组装顺序,应避免出现数量较大水口板无法立式焊接的情况。

8.如权利要求7所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤4还包括,对激光焊行程不可达,规划中无法避免出现立式焊接水口板的情况应提前卧式激光焊接水口板与贮存套管,卧式焊接的水口板均选择较宽规格的水口板,待焊接完成后配修磨宽度再进行立式组装。

9.如权利要求8所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤5包括,在每种格架靠近中心部位选定十字基准,先组装一个十字中心作为其余贮存套管组装基准,每个方管均以底板组件上定位槽为基准进行组对,每组装一个贮存套管均采用经纬仪进行垂直度、直线度检测,必须依次按照已规划的组装顺序进行组装和激光焊接。

10.如权利要求9所述的一种乏燃料贮存格架组装工艺方法,其特征在于:所述的步骤6包括,根据格架最终装配外形尺寸加上围板焊缝焊接收缩量确定围板长度尺寸,单片组装后对角线对应两条焊缝同时施焊,每条焊缝分三段进行焊接,先焊中间,再焊上下端。

技术总结

本发明属于组装方法,具体涉及一种乏燃料贮存格架组装工艺方法。它包括下述步骤:步骤1:加工多种连接用宽度水口板规格;步骤2:制作栅距定位工装;步骤3:加工底板上贮存套管组对定位槽;步骤4:确定贮存套管组装顺序;步骤5:确定贮存套管组装基准及按照组装顺序进行组装和激光焊接;步骤6:围板焊接。本发明的显著效果是:保证了水口板与方管之间组对间隙,满足了激光焊需求;控制了装配后栅距尺寸;实现了方管与底板的快速定位和组对;达到了生产组装顺序的最优目标;确保了整体公差控制要求;解决了格架扭曲变形的问题。

技术研发人员:武小强,赫照

受保护的技术使用者:西安核设备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!