异种金属复合材料真空蠕压复合新方法

1.本发明涉及金属复合材料的一种制造方法,属于金属复合材料和机械制造综合技术领域,具体涉及异种金属复合材料真空蠕压制造新方法。

背景技术:

2.金属层状复合材料因其材料组合和结构尺寸方面的灵活性而广泛应用于航空航天、石油化工、制盐制碱、造船电力、食用五金等各个工业领域。金属层状复合材料复层的厚度一般为0.5mmm以上,基层为2-8mm以上,其材质目前已实现了300多种金属材料的组合。其制造方法主要有爆炸焊接、爆炸+轧制和轧制三大类。

3.爆炸焊接复合材料界面结合强度高主要制造复层为1-2mm以上的金属复合材料。但由于爆炸焊接是两种金属的一种固相动态结合,需要界面高温,但如果界面温度过高又会因过熔而产生焊接失效,因此爆炸焊接技术主要其存在的问题是:(1)对于易氧化、基复材易生成金属间化合物不易形成优质结合界面;(2) 基复层熔点等物理性能相差较大的金属组对不易形成优质的结合;(3)复层冲击功较大,易在爆炸焊接中产生脆裂或裂纹而出现结合失效;(4)复层为1-2mm 的复合材料生产效率和成本等综合优势不如轧制技术;(5)另外爆炸焊接产生的冲击波及炸药爆轰污染也是限制此技术主要缺点之一。爆炸+轧制综合制造技术则是针对基层和复层的机械物理性能差异较大的两类金属,先采用爆炸焊接工艺,再采用轧制工艺,缺点是制造成本较大。轧制技术的优势主要针对复层为 0.5-4mm的大面积复合材料,且复层越薄,越体现出轧制技术的优越性,但轧制技术要使待复合的基材和复材要产生较大的塑性变形,其制造的复合材料复层的厚度均匀度不太理想甚至出现轧漏现象而使成材率大大下降。

4.综合上述三类制造层状金属复合材料工艺技术的结合原理和缺陷不足,根据金属界面原子结合机理和金属塑性变形蠕变机制,本发明提出了一种真空蠕压制造金属复合材料的一种新方法,可大大降低层状金属复合材料的制造成本,降低爆炸污染,实现低碳节能绿色制造。

技术实现要素:

5.一、发明所依据的科学原理

6.上述复合材料三种制造技术,其本质不是熔化焊接的结合机理,而是材料界面固相原子结合的机理。而爆炸焊接因为其载荷的动态特质以及界面高温的相互作用使得某些材料的界面会产生熔化缺陷。而轧制结合由于基复材塑性变形特质而使得其变形抗力差异较大而不易形成结合界面。

7.静态原子固相结合是材料结合界面最易形成的一种方式。本发明所依据的基本科学原理是界面结合所需的两个基本条件。依据表面物理化学和界面物理的理论,两固体实现固相原子力结合的前提条件是:(1)待复合两固体具有清洁而新鲜的表面;(2)两表面能互相接近到原子间距。

8.(1)清洁表面的获得。理想的光滑、清洁和相互平行的两金属表面充分接近时,不需要另外提供能量,也能够自行产生足以形成固相结合的金属原子键合,而且这种结合的强度,往往高于参与结合的金属基体的强度。然而,理想的表面实际上并不存在。现实的表面,首先是覆盖着氧化膜、吸附的油膜和气体层,亦即不是清洁的,这样的表面状态就会阻碍金属键的形成;其次在空气中很难存在绝对光滑的表面。任何固体的表面,甚至经过仔细抛光的表面,总还是起伏不平的、粗糙的,即存在许多微观的凸出点(尽管这并不一定不利于焊接界面的形成)。

9.在进行表面科学的实验中,通常在大约为10-8

乇(torr)乃至更高程度的真空中,对固体表面进行离子溅射而获取无氧化膜、无液态和气态分子吸附层的比较理想的新鲜表面(又称原生表面)。在这种情况下,在金属的表面层下面,存在着一层不断运动的自由电子云,这种自由电子不断从金属中逸出,又重新回到金属中去。由于存在这种过程,金属的表面被一种偶电层覆盖着,负极是电子云,而正极是逸出自由电子后的金属。偶电层电荷的密度在整个表面上是不一致的,它决定于表面的微观几何形状。在尖的凸出点上,电场强度最大。

10.金属的比较理想的清洁表面,不仅在真空中可能产生,它还会在金属经受蠕变或强烈塑性变形时、例如金属零件塑性变形、被折断以及切削加工的一瞬间出现。在待焊接界面处强烈的塑性变形,一方面破碎并消除了表面的氧化膜、吸附膜等污垢,同时形成金属射流,从而使两种金属都露出清洁而新鲜的表面,为界面上原子间的紧密结合扫清了障碍;此外,两板之间的气体也在碰撞的瞬间被排出,在排出过程中对表面亦有冲刷作用。如果两界面处于真空状态就更易于界面的结合。

11.(2)表面相互接近达到原子间距。为了获得a和b两种金属的固相原子结合,还必须使两个表面的距离足够小,以使得两表面原子达到其引力作用范围之内(几个埃)而实现原子键合。在原子间距的平衡位置上,原子间的引力和斥力相互平衡,也就是说原子之间相互作用的能量是最低的。所以,待结合的两个新鲜表面必须接近到原子的平衡间距的水平,即所谓的表面间的“真实接触”。在塑性蠕压过程中,在一定的温度下通过一定的压力使待焊接的两种金属,在其整个甚至几倍于名义表面积范围之内形成“真实接触”,也就是说,处于表面层的每个原子都会与对应表面层的原子达到原子间距,并由于界面高温的激活以及表面缺陷的存在而易于形成键合。因此,材料界面在塑性蠕变状态,两种材料界面原子会达到原子间距而自动形成原子结合接头,因此提出了异种金属复合料的真空蠕压制造新方法。

12.二、金属复合材料真空蠕压制造方法

13.为了满足上述“清洁而新鲜的表面”以及“表面相互接近达到原子间距”两个界面结合的基本条件。两块异种金属板材在一定真空、温度和压力下,一次蠕压可得到两块或双面金属复合材料,其复合材料界面呈高质量原子结合。主要制造工艺过程包括:表面处理;基复材校平;组坯封焊;真空控制;热处理;蠕压结合。

14.1、表面处理

15.表面处理是为了消除两待复合金属表面的吸附膜、氧化膜等污垢,从而使两种金属都露出清洁而新鲜的表面,为界面上原子间的紧密结合提供了基本条件,为了增强两界面结合强度,表面处理后表面粗糙度应大于ra3.2μm。

16.2、基复材校平

17.基复材校平主要是针对复材,为了使基复材后续易封焊和蠕压过程中易达到原子间距,复材校平后的平行度应控制≤1%。

18.3组坯封焊

19.两金属板边缘封焊是为抽真空和蠕压作准备的,封焊一般采用堆焊的方法施焊保证待结合的两种金属边缘实现全部结合。组坯方法有三种:如果是类与钛、钢等异种难以焊接金属的复合材料蠕压复合制造,则可设计一对基材和复材进行对称组坯(见图1),并将基材1和基材7进行密闭封焊,在两复材3和5之间涂敷隔离剂。或者设计双面复合材料进行堆焊密闭(见图2),将复材12和16 进行封焊密闭。三是类与不锈钢和钢等同缘易焊金属及合金的复合材料蠕压复合制造,则基材20和复材17可直接进行堆焊进行密闭即可,见图3。

20.4、真空控制

21.待复合两金属板真空控制是本发明重要的一个工艺步骤,有两个作用:一是消除待复合的两金属表面在热处理和蠕压结合的过程中与空气中的氧气发生化学反应形成脆性的不容易结合的氧化物;二是两界面的真空环境为待复合两表面的紧密结合而达到原子间距准备了条件。通过设置抽气孔用分子真空泵将两界面抽成10-3

乇到10-12

乇真空。依据待复合金属的氧化性能,界面真空度可设计为 10-3

乇~10-5

乇(如不锈钢、钢等)、10-5

乇~10-8

乇(如铜、镍等)和10-8

乇~ 10-12

乇两类(如锆、钛、铝等)。

22.5、热处理

23.蠕压的关键是保证两待复合金属表面在一定的温度下界面剪切压力应达到基体金属的塑性蠕变的压力。金属的蠕变在长时间的恒温、恒应力作用下,即使应力小于屈服强度,也会缓慢产生,但只有当温度高于0.3tm(tm为待结合金属熔点)时才比较显著,所以为了提高金属蠕变速度,降低蠕变压力,一般热处理控制温度在(0.3~0.8)tm。由于待复合的两种金属熔点有差异,确定热处理温度时,以熔点较低的金属作为参考对象,当所选择的热处理温度也应该在熔点较高金属的蠕变温度范围之内。首先,热处理温度要大于两待复合金属的熔点;其次,如两待复合金属熔点相差较大,热处理温度可控制为(0.6~0.8)tm,如两待复合金属熔点相差较小,热处理温度则取(0.3~0.5)tm,

24.6、蠕压

25.金属材料处于蠕变甚至超塑性变形的温度下,其具有较低的蠕变强度和流变应力,只需施加很小的压力就可使两个待结合的表面紧密接触,又由于两表面之间完全处于真空和新鲜状态,因此金属的原子键合就会在这个两个表面之间产生。试验证明,蠕压的压力可控制在20mpa~50mpa,可由普通的油压机或轧机提供,在上述压力下,蠕压15~20分钟,使两界面充分接触达到原子接触并形成金属原子固相结合。

附图说明

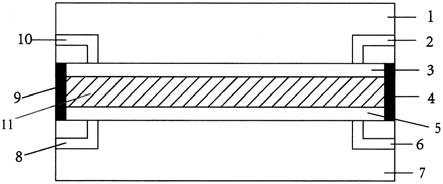

26.图1是两对异种难焊金属蠕压复合制造组坯结构示意图,其中1是基材1, 2是抽气孔,3是复材1,4是堆焊焊缝,5是复材2,6是抽气孔,7是基材2, 8是抽气孔,9是堆焊焊缝,10是抽气孔,11为隔离剂。

27.图2是双面异种难焊金属蠕压复合制造组坯结构示意图,其中12是复材1, 13是堆焊焊缝,14是抽气孔,15是基材,16是复材2。

28.图3是单面异种易焊金属蠕压复合制造组坯结构示意图,其中17是复材, 18是堆

焊焊缝,19是抽气孔,20是基材。

具体实施方式

29.实施例1 ta1-a3钢真空蠕压。其尺寸:200mm

×

500mm

×

(2+20)mm两件,其主要实施方式如下(见图1):

30.复材ta1和基材a3钢各两块,两复材比两基材长和宽均小2-3mm;对两金属表面尤其是a3钢进行表面处理,去除表面的氧化皮、钝化膜及油污等,使其露出有活性和清洁的表面;对基材和复材进行校平,平行度≤1%;如图1所示,在基材a3钢两端钻“l型”真空通孔各1个;在两复材一侧涂隔离剂并对齐放置在一起,然后在上下各对称放置一块表面处理好的基材a3钢;采用氩弧焊接的方法对组坯好的两块基材a3钢边缘进行施焊保证待四周全部密闭;用分子真空泵将两封焊的试样界面抽真空,并与压力表测试其真空度为:10-3

乇到10-12

乇;将试样进行加热,控制温度在800-900℃;用油压机进行蠕压,压力控制在20mpa~50mpa,即约500吨,蠕压20分钟后即可得到两块完全相同的 ta1-a3钢复合材料,经力学性能检测表面,界面为原子结合,其界面剪切强度大于爆炸复合板的剪切强度,且基复材未受爆炸应力影响。

31.实施例2 ta1-5083-ta1真空蠕压。其尺寸:1000mm

×

2000mm

×

(2+20+2)mm 一件,其主要实施方式如下(见图2):

32.复材ta1两块和5083一块,两复材比基材长和宽均大2-3mm;对两金属表面进行表面处理,去除表面的氧化皮、钝化膜及油污等,使其露出有活性和清洁的表面;对基材和复材进行校平,平行度≤1%;如图2所示,在基材5083两端钻“l型”真空通孔各1个;两复材和基材对齐放置在一起;采用氩弧焊接的方法对组坯好的两块复材ta1边缘进行施焊保证待四周全部密闭;用分子真空泵将两封焊的试样界面抽真空,并与压力表测试其真空度为:10-3

乇到 10-12

乇;将试样进行加热,控制温度在500-550℃;用油压机进行蠕压,压力控制在20mpa~45mpa,蠕压20分钟后即可得到一块双面ta1-5083-ta1复合材料,经力学性能检测表面,界面为原子结合,其界面剪切强度大于爆炸复合板的剪切强度,且基复材未受爆炸应力影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1