一种自动上下料机构的制作方法

【】本发明涉及自动化设备,具体是一种自动上下料机构。

背景技术

0、

背景技术:

1、由于压铸的自身特点及压铸模具在加工时的烧蚀和磨损,压铸件容易出现合模线、飞边、毛刺等外观问题,压铸模具量产后,压铸件顶顶针处会有多余的料需要去除;通常通过数控加工去除压铸件的合模线、飞边、毛刺、顶针印等;然而,数控加工产品时,需要借助治具来定位装夹产品。

2、以往数控加工压铸模具之产品的流程是:人工将一种产品的治具装夹在数控机床上,再由人工将产品装夹在治具上,将产品一个一个的装夹--加工--拆卸逐步处理,一致性差,且安全性低,多机种类似产品无法用同一个治具定位装夹,需人工更换治具后,再逐步处理。

3、有鉴于此,实有必要发明一种自动上下料机构,实现自动上下料,且多个类似产品共用定位治具,将类似产品进行数控加工,比如铣顶针印等,实现自动化,提高机台使用效率,减少更换治具时间,降低人工作业强度,提高产能。

技术实现思路

0、

技术实现要素:

1、因此,本发明的目的是提供一种自动上下料机构,该机构相较于以往的作业模式实现自动上下料,实现多个类似产品共用定位治具,将类似产品进行数控加工,比如铣顶针印等,实现了自动化。

2、为了达到上述目的,本发明采用以下技术方案:

3、一种自动上下料机构,其特征在于,包括:

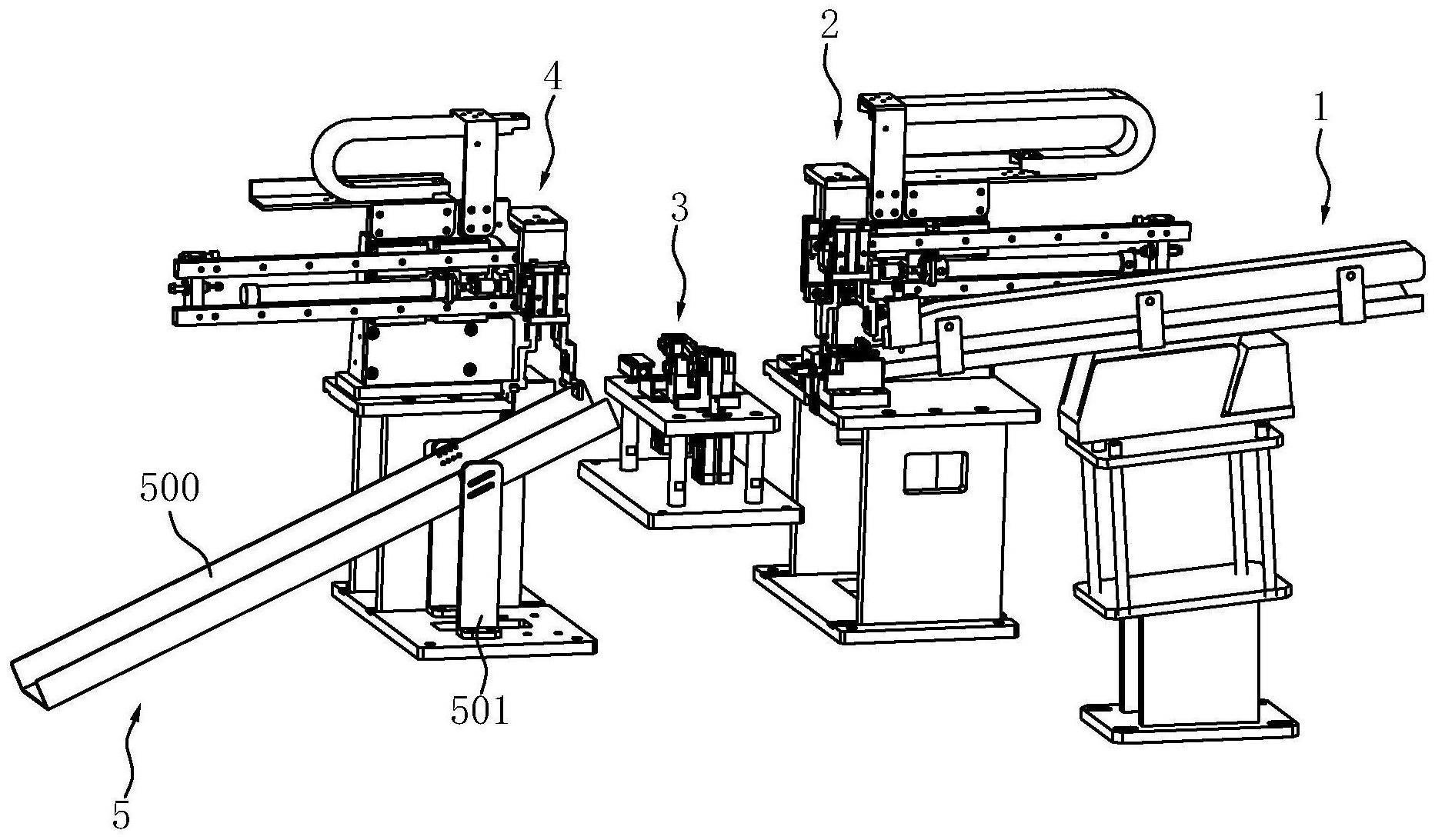

4、振动筛,其系设置于数控机床一侧地面上,所述振动筛设有振动器、滑槽、感应器和一驱动器,其中,振动器与滑槽固定连接,感应器设于滑槽之一端,驱动器设于滑槽内感应器附近,通过振动器振动将无序产品自动有序定向排列整齐,准确地通过滑槽输送出来到滑槽的一端,藉感应器感应到产品,透过驱动器驱动,阻挡后续产品继续往感应器方向移动;

5、第一抓取装置,其包括:底座、产品放置区域、感应器、夹爪等,其中,

6、底座固定在一工作台上,所述产品放置区域设于该底座上,该产品放置区域与振动筛之滑槽一端垂直方向重合,起到给产品定位的作用,该产品放置区域的一侧设有一感应器,该感应器固定在所述底座上,所述夹爪与所述底座活动连接,所述感应器感应到产品放置区域有产品时,所述夹爪会自动把产品取走;

7、定位治具,其系固定在数控机床上,所述定位治具设有产品放置区域,且设有两个驱动器,该驱动器端部与一夹块活动连接,所述产品放置区域附近设有一感应器,该感应器感应到产品放置区域有产品,所述驱动器输出直线往返运动的动力,使所述夹块以一支座为支点转动,实现所述夹块压紧与松开产品,从而,实现多个类似产品共用定位治具进行数控加工;

8、第二抓取装置,其包括:底座、夹爪等,其中,

9、底座固定在一工作台上,所述夹爪与该底座活动连接,所述夹爪会自动把定位治具上的产品取走;

10、进一步的,所述第一抓取装置和第二抓取装置,其底座分别固定在数控机床的工作台上,且该第一、二抓取装置在底座垂直立起的一侧墙上分别设一驱动器,该等驱动器端部分别与另一驱动器固定连接,所述夹爪之驱动器分别通过一“l”形安装块与该另一驱动器端部固定连接,该另一驱动器上分别固定有两根导轨,该等导轨分别嵌合在导轨滑槽内,该等导轨滑槽固定在所述侧墙上;所述其中一驱动器输出直线往返运动的动力使夹爪水平方向运动,所述另一驱动器输出直线往返运动的动力使夹爪垂直方向运动,而所述夹爪自带的驱动器使夹爪夹紧和松开产品。

11、进一步的,所述第二抓取装置从所述定位治具上取出产品放入落料槽,该落料槽设有一倾斜槽,该倾斜槽一端设在所述第二抓取装置之夹爪正下方,另一端向地面倾斜,延申至放已加工产品的位置。

12、进一步的,所述第一、二抓取装置分别通过一安装块a将一驱动器固定在侧墙上,该等驱动器端部分别固定有一安装块b,该等安装块b分别通过一安装板与另一驱动器固定连接。

13、进一步的,所述的两根导轨分别通过安装板与驱动器固定连接,该等驱动器端部与“l”形安装块顶部固定连接,该“l”形安装块内侧面分别固定有一滑槽,该等滑槽分别嵌合在一滑轨上,该等滑轨分别与两根导轨相互垂直固定连接,而所述“l”形安装块外侧面分别与所述夹爪之驱动器固定连接。

14、进一步的,所述定位治具设有一底板,该底板固定在数控机床上,该定位治具还设有一顶板,所述底板上垂直立有四根支撑柱,所述底板与顶板通过该四根支撑柱固定连接。

15、进一步的,所述定位治具之驱动器固定在所述定位治具之底板上,其端部固定有一连接柱,该连接柱通过一连接销与一夹块活动连接,该连接销贯穿连接柱与夹块的尾部,该夹块的中部位置设有一支座,该支座固定在所述所述定位治具之顶板上,该支座与所述夹块的中部通过两块连接块活动连接,该连接块分布在夹块中部的两侧,该连接块两端通过连接销分别与所述支座和所述夹块中部活动连接。

16、进一步的,所述安装块b上设有一限位螺丝和一缓冲器,该限位螺丝和缓冲器抵到一加强肋上,该加强肋固定在所述侧墙上,该限位螺丝和缓冲器起到夹爪水平方向运动限位和缓冲的作用。

17、进一步的,所述的所有驱动器可为气缸,且都通过电控中心控制。

18、进一步的,所述第一抓取装置和第二抓取装置,分别设有过线用的坦克链和压线钩,所述的坦克链固定在侧墙上,所述的压线钩固定在安装板上。

19、相较于现有技术,本发明实现了自动上下料,实现多个类似产品共用定位治具,将类似产品进行数控加工,比如铣顶针印等,实现了自动化,而且提高了机台使用效率,减少了更换治具时间,降低了人工作业强度,提高了产能,安全性高。

技术特征:

1.一种自动上下料机构,其特征在于,包括:

2.根据权利要求1所述的一种自动上下料机构,其特征在于,所述第一抓取装置和第二抓取装置,其底座分别固定在数控机床的工作台上,且该第一、二抓取装置在底座垂直立起的一侧墙上分别设一驱动器,该等驱动器端部分别与另一驱动器固定连接,所述夹爪之驱动器分别通过一“l”形安装块与该另一驱动器端部固定连接,该另一驱动器上分别固定有两根导轨,该等导轨分别嵌合在导轨滑槽内,该等导轨滑槽固定在所述侧墙上;所述其中一驱动器输出直线往返运动的动力使夹爪水平方向运动,所述另一驱动器输出直线往返运动的动力使夹爪垂直方向运动,而所述夹爪之驱动器使夹爪夹紧和松开产品。

3.根据权利要求1所述的一种自动上下料机构,其特征在于,所述第二抓取装置从所述定位治具上取出产品放入落料槽,该落料槽设有一倾斜槽,该倾斜槽一端设在所述第二抓取装置之夹爪正下方,另一端向地面倾斜,延申至放已加工产品的位置。

4.根据权利要求2所述的一种自动上下料机构,其特征在于,所述第一、二抓取装置分别通过一安装块a将一驱动器固定在侧墙上,该等驱动器端部分别固定有一安装块b,该等安装块b分别通过一安装板与另一驱动器固定连接。

5.根据权利要求2所述的一种自动上下料机构,其特征在于,所述的两根导轨分别通过安装板与驱动器固定连接,该等驱动器端部与“l”形安装块顶部固定连接,该“l”形安装块内侧面分别固定有一滑槽,该等滑槽分别嵌合在一滑轨上,该等滑轨分别与两根导轨相互垂直固定连接,而所述“l”形安装块外侧面分别与所述夹爪之驱动器固定连接。

6.根据权利要求1所述的一种自动上下料机构,其特征在于,所述定位治具设有一底板,该底板固定在数控机床上,该定位治具还设一顶板,所述底板上垂直立有四根支撑柱,所述底板与所述顶板通过该四根支撑柱固定连接。

7.根据权利要求1所述的一种自动上下料机构,其特征在于,所述定位治具之驱动器固定在所述定位治具之底板上,其端部固定有一连接柱,该连接柱通过一连接销与一夹块活动连接,该连接销贯穿连接柱与夹块的尾部,该夹块的中部位置设有一支座,该支座固定在所述所述定位治具之顶板上,该支座与所述夹块的中部通过两块连接块活动连接,该连接块分布在夹块中部的两侧,该连接块两端通过连接销分别与所述支座和所述夹块中部活动连接。

8.根据权利要求4所述的一种自动上下料机构,其特征在于,所述安装块b上设有一限位螺丝和一缓冲器,该限位螺丝和缓冲器抵到一加强肋上,该加强肋固定在所述侧墙上,该限位螺丝和缓冲器起到夹爪水平方向运动限位和缓冲的作用。

9.根据权利要求1所述的一种自动上下料机构,其特征在于,所述的所有驱动器可为气缸,且都通过电控中心控制。

10.根据权利要求1所述的一种自动上下料机构,其特征在于,所述第一抓取装置和第二抓取装置,分别设有过线用的坦克链和压线钩,所述的坦克链固定在侧墙上,所述的压线钩固定在安装板上。

技术总结

本发明系一种自动上下料机构,涉及自动化设备技术领域,包括:振动筛,其设置于数控机床一侧地面上,其将无序产品自动有序定向排列整齐,准确地输送出来;第一抓取装置,其设有感应器、夹爪等;定位治具,其固定在数控机床上,其设有两个驱动器,该驱动器与一夹块活动连接;第二抓取装置,其设有夹爪等,第一抓取装置自动抓取振动筛输送出来的产品放于定位治具,使产品定位并被夹块压紧,待产品数控加工完成,第二抓取装置自动抓取产品输送至下一工作位置;实现了自动上下料,多个类似产品共用定位治具进行数控加工。

技术研发人员:张鹏民

受保护的技术使用者:苏州汉扬精密电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!