一种桥式龙门加工中心滑鞍滑枕机构的制作方法

1.本发明涉及桥式龙门加工中心,尤其涉及一种桥式龙门加工中心滑鞍滑枕机构。

背景技术:

2.桥式龙门加工中心具有高精度、高速度的特点,越来越广泛使用。桥式龙门加工中心中重大型桥式龙门加工中心适用于加工大型零件和复杂形状的工件,主要应用于航空航天、汽车、模具等制造行业。但现有的桥式龙门加工中心结构已很难满足大行程条件下高刚性和高精度的要求。

3.现有的桥式龙门加工中心都为y轴侧挂式横梁,z轴双导轨滑枕结构;由于y轴和z轴是非对称结构,尤其是大行程z轴刚性不足时,会导致机床横梁、滑鞍以及滑枕变形,影响加工精度;且不对称结构驱动力远离移动部件中心,不利于部件实现高速化和高精度操作。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种能够提升机床结构刚性以及加工精度的桥式龙门加工中心滑鞍滑枕机构。

5.为了解决上述技术问题,本发明是通过以下技术方案实现的:一种桥式龙门加工中心滑鞍滑枕机构,具有滑鞍和与滑鞍上下滑动配合的滑枕,所述滑鞍呈“t”字型结构,其由左右对应的横梁主滑板和横梁配合滑板连接组成,所述横梁主滑板和横梁配合滑板的对应面上设置有左右对称的滑枕衔接口,所述滑枕竖向设置在左右对称的滑枕衔接口内,其通过竖向设置的滑枕线轨与所述滑鞍上下活动连接;所述滑鞍前后两侧对称设置有两根横梁线轨,两根所述横梁线轨均横向设置在桥式龙门加工中心的横梁顶部,滑鞍通过横梁线轨可以带动滑枕在横梁上同步进行左右往复直线运动。

6.作为优选,所述横梁线轨包括滑轨和与所述滑轨滑动配合的滑块,每根所述滑轨上至少具有两块滑块,两块所述滑块分别固定连接在横梁主滑板和横梁配合滑板上。

7.作为优选,所述滑枕线轨包括滑轨和与所述滑轨滑动配合的滑块,所述滑块与所述滑鞍固定连接在一起,所述滑轨竖向连接在所述滑枕上。

8.作为优选,所述滑枕左右两侧均设置有滑枕线轨,左右两侧的滑枕线轨左右对称。

9.作为优选,所述滑枕左右两侧均设置有两组滑枕线轨,同侧的两组所述滑枕线轨前后并列设置,且分别靠近滑枕的前后两侧位置。

10.作为优选,所述滑枕顶部固定设置有前后两端分别延伸在滑枕前后两端外侧的上顶板,滑鞍顶部位于滑枕衔接口前后两侧的部位设置有两组前后对称的配重缸;所述配重缸包括缸筒和设置在缸筒内且能够上下伸缩的活塞杆,所述缸筒固定设置在滑鞍上,所述活塞杆顶部固定连接在上顶板上。

11.作为优选,所述配重缸为平衡油缸。

12.作为优选,所述滑枕顶部固定设置有滑枕顶围板。

13.与现有技术相比,本发明的有益之处在于:这种桥式龙门加工中心滑鞍滑枕机构

采用对称式结构,使机床刚性更强且更美观;对称式结构刚性变形和热变形多为线性,易于补偿,另外对称式结构可实现重心驱动,易于实现高速及高精驱动,有利于提升加工精度和加工效率。

附图说明

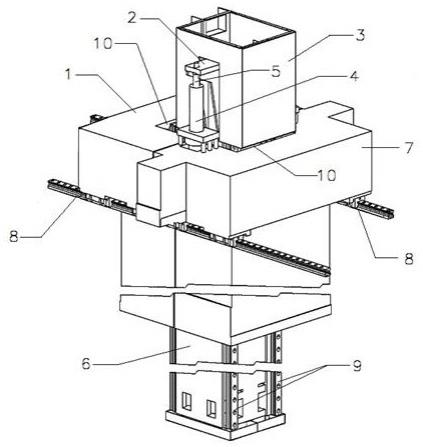

14.图1是本发明一种桥式龙门加工中心滑鞍滑枕机构结构示意。

15.图中:1、横梁主滑板;2、上顶板;3、滑枕顶围板;4、缸筒;5、活塞杆;6、滑枕;7、横梁配合滑板;8、横梁线轨;9、滑枕线轨;10、滑枕衔接口。

具体实施方式

16.下面结合附图和具体实施方式对本发明进行详细描述。

17.图1所示一种桥式龙门加工中心滑鞍滑枕机构,具有滑鞍和与滑鞍上下滑动配合的滑枕6,所述滑鞍呈“t”字型结构,其由左右对应的横梁主滑板1和横梁配合滑板7连接组成,所述横梁主滑板1和横梁配合滑板7的对应面上设置有左右对称的滑枕衔接口10,所述滑枕6竖向设置在左右对称的滑枕衔接口10内,其通过竖向设置的滑枕线轨9与所述滑鞍上下活动连接;所述滑鞍前后两侧对称设置有两根横梁线轨8,两根所述横梁线轨8均横向设置在桥式龙门加工中心的横梁顶部,滑鞍通过横梁线轨8可以带动滑枕6在横梁上同步进行左右往复直线运动。

18.为了实现滑鞍在机床横梁上左右往复直线运动,所述横梁线轨8包括滑轨和与所述滑轨滑动配合的滑块,每根所述滑轨上至少具有两块滑块,两块所述滑块分别固定连接在横梁主滑板1和横梁配合滑板7上。

19.为了保证滑枕9在滑鞍内能够上下往复直线运动,所述滑枕线轨9包括滑轨和与所述滑轨滑动配合的滑块,所述滑块与所述滑鞍固定连接在一起,所述滑轨竖向连接在所述滑枕6上。

20.为了保证滑枕6在滑鞍内上下活动时的稳定性,所述滑枕6左右两侧均设置有滑枕线轨9,左右两侧的滑枕线轨9左右对称。

21.为了能够增加滑枕6的导向和支承,所述滑枕6左右两侧均设置有两组滑枕线轨9,同侧的两组所述滑枕线轨9前后并列设置,且分别靠近滑枕6的前后两侧位置。

22.为了减少主轴箱旋转时的偏心距,保持滑枕6的平衡以及减少震动,所述滑枕6顶部固定设置有前后两端分别延伸在滑枕6前后两端外侧的上顶板2,滑鞍顶部位于滑枕衔接口10前后两侧的部位设置有两组前后对称的配重缸,所述配重缸可以为平衡油缸;所述配重缸包括缸筒4和设置在缸筒4内且能够上下伸缩的活塞杆5,所述缸筒4固定设置在滑鞍上,所述活塞杆5顶部固定连接在上顶板2上。

23.为了能够保护滑枕6上端上的部件,所述滑枕6顶部固定设置有滑枕顶围板3。

24.其具体工作原理如下:滑鞍前后两侧为前后对称设置的两根横向横向,滑鞍前后两侧通过前后对称设置的两组横梁线轨8滑动配合在横梁上,滑鞍通过横梁线轨8可以在横梁上进行左右直线往复运动,所述滑枕6竖向设置在滑枕衔接口10内,其左右两侧通过对称设置的滑枕线轨9与滑鞍上下互动配合,滑枕6通过滑枕线轨9可以在滑鞍内进行上下直线往复运动;滑枕6上下活动时,配重缸的活塞杆5通过上顶板2对滑枕6同步进行上下伸缩活

动,保证滑枕的平稳性;滑鞍做成两部分,横梁主滑板1和横梁配合板7,这种结构便于加工、安装,结构上由一面受力改为同一平面对称式受力,增加了刚性以及稳定性;滑鞍也可以做成整体结构,可以使刚性更强;滑枕6与滑鞍为两面四导轨形式,可以增加导向和支承,并且通过滑枕6前后对称设置的配重缸可减少机床主轴箱旋转时的偏心距,保持滑枕6的平衡并减少震动。

25.这种桥式龙门加工中心滑鞍滑枕机构采用对称式结构,使机床刚性更强且更美观;对称式结构刚性变形和热变形多为线性,易于补偿,另外对称式结构可实现重心驱动,易于实现高速及高精驱动,有利于提升加工精度和加工效率。

26.需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

技术特征:

1.一种桥式龙门加工中心滑鞍滑枕机构,具有滑鞍和与滑鞍上下滑动配合的滑枕(6),其特征在于:所述滑鞍呈“t”字型结构,其由左右对应的横梁主滑板(1)和横梁配合滑板(7)连接组成,所述横梁主滑板(1)和横梁配合滑板(7)的对应面上设置有左右对称的滑枕衔接口(10),所述滑枕(6)竖向设置在左右对称的滑枕衔接口(10)内,其通过竖向设置的滑枕线轨(9)与所述滑鞍上下活动连接;所述滑鞍前后两侧对称设置有两根横梁线轨(8),两根所述横梁线轨(8)均横向设置在桥式龙门加工中心的横梁顶部,滑鞍通过横梁线轨(8)可以带动滑枕(6)在横梁上同步进行左右往复直线运动。2.根据权利要求1所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述横梁线轨(8)包括滑轨和与所述滑轨滑动配合的滑块,每根所述滑轨上至少具有两块滑块,两块所述滑块分别固定连接在横梁主滑板(1)和横梁配合滑板(7)上。3.根据权利要求1所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述滑枕线轨(9)包括滑轨和与所述滑轨滑动配合的滑块,所述滑块与所述滑鞍固定连接在一起,所述滑轨竖向连接在所述滑枕(6)上。4.根据权利要求1所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述滑枕(6)左右两侧均设置有滑枕线轨(9),左右两侧的滑枕线轨(9)左右对称。5.根据权利要求4所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述滑枕(6)左右两侧均设置有两组滑枕线轨(9),同侧的两组所述滑枕线轨(9)前后并列设置,且分别靠近滑枕(6)的前后两侧位置。6.根据权利要求1所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述滑枕(6)顶部固定设置有前后两端分别延伸在滑枕(6)前后两端外侧的上顶板(2),滑鞍顶部位于滑枕衔接口(10)前后两侧的部位设置有两组前后对称的配重缸;所述配重缸包括缸筒(4)和设置在缸筒(4)内且能够上下伸缩的活塞杆(5),所述缸筒(4)固定设置在滑鞍上,所述活塞杆(5)顶部固定连接在上顶板(2)上。7.根据权利要求6所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述配重缸为平衡油缸。8.根据权利要求1所述的一种桥式龙门加工中心滑鞍滑枕机构,其特征在于:所述滑枕(6)顶部固定设置有滑枕顶围板(3)。

技术总结

本发明公开了一种桥式龙门加工中心滑鞍滑枕机构,具有滑鞍和与滑鞍上下滑动配合的滑枕,所述滑鞍由横梁主滑板和横梁配合滑板连接组成,所述横梁主滑板和横梁配合滑板的对应面上设置有左右对称的滑枕衔接口,所述滑枕竖向设置在左右对称的滑枕衔接口内,其通过竖向设置的滑枕线轨与所述滑鞍上下活动连接;所述滑鞍前后两侧对称设置有两根横梁线轨,两根所述横梁线轨均横向设置在桥式龙门加工中心的横梁顶部。这种桥式龙门加工中心滑鞍滑枕机构采用对称式结构,使机床刚性更强且更美观;对称式结构刚性变形和热变形多为线性,易于补偿,另外对称式结构可实现重心驱动,易于实现高速及高精驱动,有利于提升加工精度和加工效率。有利于提升加工精度和加工效率。有利于提升加工精度和加工效率。

技术研发人员:刘万山 刘朝波

受保护的技术使用者:罗威斯数控科技(昆山)有限公司

技术研发日:2021.12.10

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1