一种薄板坯连铸连轧卷取机夹送辊压力分段控制的方法与流程

1.本发明涉及一种薄板坯连铸连轧卷取机夹送辊压力分段控制的方法,适用于2000年以后投产的薄板坯连铸连轧产线,尤其是无需增加任何基建技改投入。

背景技术:

2.近年来,包钢薄板厂卷取机压力控制始终采取西门子提供的单一压力控制方式,即卷取全过程40kn,卷取机夹送辊磨损大,特别是在生产花纹板、薄规格等产品时,使用寿命明显缩短,夹送辊的磨损严重影响着带钢表面质量和板型,并且导致更换周期无法和日常检修同步进行,必须根据实际磨损情况进行提前更换,频繁换辊不仅造成成本升高,同时影响产线作业时间和产能的释放。

技术实现要素:

3.本发明的目的是提供一种薄板坯连铸连轧卷取机夹送辊压力分段控制的方法,在保证带钢板形良好的前提下,延长卷取机夹送辊使用寿命,提高产线有效作业时间,大幅延长卷取机夹送辊使用周期。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种薄板坯连铸连轧卷取机夹送辊压力分段控制的方法,卷取过程包括如下3个阶段:

6.1)咬入建张阶段

7.夹送辊配合助卷辊协助芯轴卷钢,此时的带钢张力是通过芯轴与轧机末机架产生拉力建立,咬入阶段张力一般从零开始,一直达到设定的卷取机带钢张力,达到设定值后建张阶段结束,张力设定值为末机架张力设定的80%,为10-18n/mm2;

8.5)稳定卷取阶段

9.6)助卷辊打开,芯轴和夹送辊、夹送辊和轧机形成稳定张力,卷取机采用恒张力控制,当带钢张力达到设定值后,带钢张力值将不再增加,芯轴速度恒定,随着卷取的进行芯轴的扭矩会逐步增加,此时夹送辊压靠力降低到设定值的50%;

10.7)定尾阶段

11.轧机脱尾轧出,助卷辊靠近芯轴参与带钢尾部卷形控制,此时的带钢张力是靠夹送辊和芯轴之间产生拉力建立,夹送辊压靠力恢复到设定的100%,因为此时只有夹送辊增大压靠力才能将带钢压住,保持住恒定的带钢设定张力,当带尾脱离夹送辊后,助卷辊将带尾压靠到卷上,保证卷形完好,最终完成整个卷取过程。

12.进一步的,咬入建张及定尾阶段为保证头部正常咬入及带钢弯曲和控制带尾溢出依旧采用40kn压力控制。

13.与现有技术相比,本发明的有益技术效果:

14.本发明根据薄板坯连铸连轧实际生产情况,带钢卷取全过程采用不同的压力控制,进一步保证带钢卷形和卷取板型缺陷,延长夹送辊使用寿命;具有以下优点:

15.夹送辊使用寿命得到大幅延长。

16.避免夹送辊过度磨损后造成的板型缺陷。

17.带钢整个卷取过程中均采用压力控制,保证在卷取温度及热屈服强度变化时,依旧能够有效控制带钢卷形。

18.根据钢种及轧制厚度进行压力控制分类,操作简单,压力控制范围广。

19.无需新设备投入,基建技改费用为零。

附图说明

20.下面结合附图说明对本发明作进一步说明。

21.图1为原设计采用西门子提供的单一压力控制方式;

22.图2为本发明新设计的采用压力分段控制方式;

23.图3为本发明控制界面示意图。

具体实施方式

24.包钢薄板厂卷取机压力控制采取西门子提供的单一压力控制方式,即卷取全过程40kn。通过大量分析卷取机穿带过程中夹送辊电流pda,发现一旦芯轴卷上带钢,助卷辊打开,夹送辊电流就会处于负电流状态。后经过分析得出,由于芯轴和夹送辊之间有速度超前率的存在,芯轴线速度快于夹送辊线速度,当助卷辊摆开,芯轴卷紧带钢后,此时一直是芯轴拖动夹送辊做快于本身设定速度的运动,所以产生负电流。鉴于此现象,我们分析认为,夹送辊此时不存在主动做功,只是处于被动的被拖拽状态,并且此时轧机和芯轴之间有张力存在,夹送辊只是对带钢拉紧起到极小的张力作用。

25.热轧带钢厂不论是常规轧机还是csp机组,卷取过程可分为3个阶段。1)咬入建张阶段,夹送辊配合助卷辊协助芯轴卷钢,此时的带钢张力是通过芯轴与轧机末机架产生拉力建立,咬入阶段张力一般从零开始,一直达到设定的卷取机带钢张力,达到设定值后建张阶段结束,张力设定值一般为末机架张力设定的80%,约为10-18n/mm2。2)稳定卷取阶段。助卷辊打开,芯轴和夹送辊,夹送辊和轧机形成稳定张力,由于卷取机采用恒张力控制,当带钢张力达到设定值后,带钢张力值将不再增加,芯轴速度恒定,但是随着卷取的进行芯轴的扭矩会逐步增加,此时夹送辊压靠力降低到设定值的50%左右。3)定尾阶段。轧机脱尾轧出,助卷辊靠近芯轴参与带钢尾部卷形控制。此时的带钢张力是靠夹送辊和芯轴之间产生拉力建立,夹送辊压靠力恢复到设定的100%,因为此时只有夹送辊增大压靠力才能将带钢压住,保持住恒定的带钢设定张力,当带尾脱离夹送辊后,助卷辊将带尾压靠到卷上,保证卷形完好,最终完成整个卷取过程。

26.我们通过分析这3个卷取步骤及结合夹送辊负电流这一现象,决定采用夹送辊压力分段控制,咬入建张及定尾阶段为保证头部正常咬入及带钢弯曲和控制带尾溢出依旧采用40kn压力控制,尝试在稳定卷取阶段逐步减小夹送辊压力,减少带钢对夹送辊的打磨做用,延长夹送辊使用寿命。

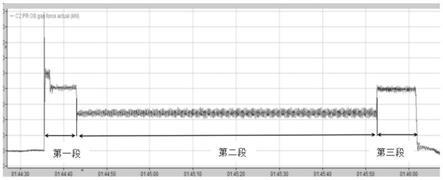

27.夹送辊压力分段控制操作方案的核心是:

28.1)主要控制核心为防止带钢松卷和减少夹送辊磨损之间的平衡点。

29.2)保持适当微量压靠力,起到对冷却后的带钢板型有一定平整作用

30.3)操作简单,不增加操作工劳动强度。调整频率低,实现仅限于特殊钢种的调整。

31.原设计采用西门子提供的单一压力控制方式,夹送辊在带卷卷取过程中,压靠力始终不变,如图1所示;

32.新设计采用压力分段控制方式,第一段为咬入建张时,夹送辊采用较大压靠力,保证足够的张力;第二段为稳定卷取阶段,夹送辊采用较小压靠力或微压靠力,尽量不参与主动做功;第三阶段为定尾阶段,夹送辊采用较大压靠力,保证带卷尾部无溢出,无错层。如图2所示;

33.新方法操作简便,增加一个控制界面,由操作工通过键盘输入数值来进行稳定卷取阶段的夹送辊压力控制;

34.带卷头、身、尾部的位置全部利用产线自有的跟踪控制设备来界定。带卷头部位置界定不存在任何问题,原控制程序采用单一压力控制,所以头部设定依旧采用原程序。带身位置界定为新加控制程序,以卷取机助卷辊打开1秒之后为带身起始设定,夹送辊压力依照操作人员设定进行控制。带尾位置界定,以最后一架做功机架卸载为带尾控制起始点,夹送辊压力恢复40kn设定值。

35.在卷取主画面上添加夹送辊压力调整界面,根据各个钢种及厚度逐步优化调节夹送辊压力,在保证带钢卷形的前提下找出夹送辊压力合理使用范围。以卷取机夹送辊基础压力(40kn)为基数“1”,根据不同钢种、厚度规格、及层流冷却后板型情况,针对性的减少夹送辊压力。在操作界面上新增对话框,操作人员可根据技术标准及现场带卷实际修改夹送辊带身控制压力。操作人员输入“0.5”即为基础压力40kn*0.5=20kn,以此类推。

36.通过现场不断试验总结,结合各个钢种的厚度分布,给出如下调整规程,保证卷形良好,同时大幅延长夹送辊使用寿命。

[0037][0038]

本发明运用于包钢薄板厂1#地下卷取机,卷取中碳7.5-1.8mm带钢3.6吨,卷形良好,产品质量无异常。

[0039]

本发明运用于包钢薄板厂2#地下卷取机,卷取锰钢碳7.5-20mm带钢7.6吨,卷形良好,产品质量无异常。

[0040]

通过此项发明的运用,夹送辊使用寿命大幅延长,更换周期延长40%,且带卷卷形及表面质量为受影响,使用周期和轧机例行检修时间吻合,无需申请额外更换时间,延长轧机作业时间,提高轧机作业率,增加企业效益。

[0041]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出

的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1