一种轧后控制冷却下的集管开启方法与流程

1.本发明属于冶金轧钢冷却设备领域,具体涉及一种轧后控制冷却下的集管开启方法。

背景技术:

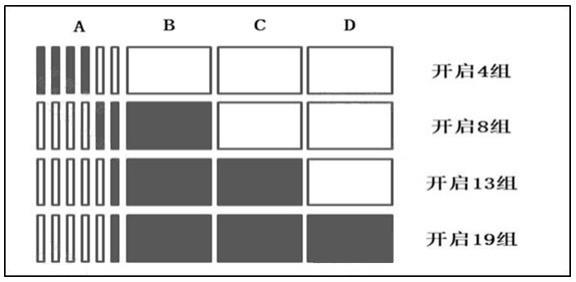

2.现代宽厚板的生产中,为减少合金成本、提高宽厚板产品的性能,都会采用控轧控冷工艺进行生产。控制冷却作为核心工艺,通过控制热轧钢板的轧后冷却开始温度、冷却速度、冷却终了温度,来控制最终产品的组织和性能。因此冷却设备是宽厚板轧制生产线上的主要设备之一,它主要由上下冷却集管、冷却框架、侧喷、边部遮挡装置、气吹、输送辊道等组成,用于对轧后钢板进行冷却,在冷却过程中冷却水以一定角度喷射在钢板表面从而达到冷却的目的。冷却设备共分为a、b、c、d四个区,每个区各有6组集管,共计24组集管,其中a区的6组集管分别单独控制,b、c、d区每个区的6组集管整体控制,只能同时开启或者关闭。

3.目前使用的集管开启方法是从前到后依次开启,如图1所示,开启6组及以下时只开启a区相应数量的集管即可,但当超过6组不超过12组时,则同时开启a、b区集管;当超过12组不超过18组时,则同时开启a、b、c区集管,当超过18组时,则同时开启a、b、c、d区集管,这种方法会导致流量大小不易控制,影响温度控制、板型控制、性能控制。

技术实现要素:

4.解决的技术问题:针对上述技术问题,本发明提供一种轧后控制冷却下的集管开启方法,能有效解决上述冷却水流量难以控制,进而影响温度控制、板型控制以及性能控制的不足之处。

5.技术方案:一种轧后控制冷却下的集管开启方法,所用冷却设备共分为a、b、c、d四个区,每个区各有6组集管,共计24组集管,其中a区的6组集管分别单独控制,b、c、d区每个区的6组集管整体控制,只能同时开启或者关闭,钢板轧后冷却过程中,根据工艺需要,控制集管的开启方式,具体操作为:当需要开启的集管组数n≤6时,只开启a区集管n组,且从前向后开启;当需要开启的集管组数6<n≤12时,b区集管开启,且a区集管从后向前开启n-6组;当需要开启的集管组数12<n≤18时,b区集管和c区集管开启,且a区集管从后向前开启n-12组;当需要开启的集管组数18<n≤24时,b区集管、c区集管和d区集管开启,且a区集管从后向前开启n-18组。

6.优选的,所述a区集管单组水量为80~160m

³

/h,b区集管、c区集管和d区集管总水量均为480~960 m

³

/h。

7.优选的,所述需要开启的集管组数n根据钢板的入水温度、终冷温度、冷却速度、辊道速度和单组集管长度确定,包括:

将入水温度与终冷温度求差得到目标温降;将所述目标温降除以冷却速度,得到冷却时间;将所述冷却时间与辊道速度相乘,得到冷却区长度;将所述冷却区长度除以单组集管长度后,四舍五入得到的整数即为需要开启的集管组数n。

8.优选的,所述钢板的厚度为9~300mm,宽度为900~4800mm,长度为5000~54000mm。

9.优选的,所述入水温度为700~1000℃。

10.优选的,所述终冷温度为200~750℃。

11.优选的,所述冷却速度为5~100℃/s。

12.优选的,所述辊道速度为0.3~2.5m/s。

13.有益效果:本发明一种轧后控制冷却下的集管开启方法,便于控制冷却水流量的大小和稳定性,进而提高钢板的温度命中率、以及板型和性能合格率,并且无需更换现有设备,节约成本。

附图说明

14.图1是现有集管开启方法示意图;图2是本发明一种轧后控制冷却下的集管开启方法的示意图;图3是现有集管开启方法冷却钢板的终冷温度曲线图;图4是本发明一种轧后控制冷却下的集管开启方法冷却钢板的终冷温度曲线图。

具体实施方式

15.下面结合附图和具体实施例对本发明作详细说明:实施例1以钢厂5000mm生产线为例,冷却设备为奥钢联(vai)设计制造的mulpic冷却系统,其中单组集管长度为1米,该生产线冷却区总长度为24米,采用现有集管开启方法冷却钢板。

16.生产的钢板号e1735629000,钢种ah32,钢板尺寸为厚度18.5mm,宽度2752mm,长度34428mm。采用tmcp工艺生产,目标终轧温度860

±

20℃,入水温度770

±

20℃,辊道速度2m/s,水温控制在28

±

2℃,目标终冷温度690

±

20℃,冷却速度为20℃/s。

17.冷却参数:首先计算需要开启的集管组数n:目标温降=770-690=80℃,冷却时间=80℃

÷

20℃/s=4s,冷却区长度=4s*2m/s=8m,即需要开启的集管组数n=8,根据现有集管开启方法,则同时开启a区1-6组集管和b区集管,水比设定为1.5,因集管开启数量较多,故流量设定为最小值a区80m

³

/h,b区480 m

³

/h。

18.最后得到钢板终冷温度856℃,入水温度768℃,钢板终冷温度曲线如图3所示,可见终冷温度为669℃,低于目标下限1℃,整板温度差为35℃。

19.实施例2以钢厂5000mm生产线为例,冷却设备为奥钢联(vai)设计制造的mulpic冷却系统,其中单组集管长度为1米,该生产线冷却区总长度为24米,采用本发明集管开启方法冷却钢

板。

20.生产的钢板号e1625628000,钢种ah32,钢板尺寸为厚度18.5mm,宽度2708mm,长度33492mm。采用tmcp工艺生产,目标终轧温度860

±

20℃,入水温度770

±

20℃,辊道速度2m/s,水温控制在28

±

2℃,目标终冷温度690

±

20℃,冷却速度为20℃/s。

21.冷却参数:首先计算需要开启的集管组数n:目标温度=770-690=80℃,冷却时间=80℃

÷

20℃/s=4s,冷却区长度=4s*2m/s=8m,即需要开启的集管组数n=8,根据本发明的集管开启方法,则开启a区5-6组集管和b区集管,水比设定为1.5,流量设定为a区100m

³

/h,b区600 m

³

/h。

22.最后得到钢板终轧温度854℃,入水温度767℃,终冷温度为692℃,钢板终冷温度曲线如图4所示,整板温度差20℃。

23.从实施例1和2对比的结果可以得知,采用本发明轧后控制冷却下的集管开启方法,温度命中率高,整板温差更小,整板温度更为均匀。

24.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种轧后控制冷却下的集管开启方法,所用冷却设备共分为a、b、c、d四个区,每个区各有6组集管,共计24组集管,其中a区的6组集管分别单独控制,b、c、d区每个区的6组集管整体控制,只能同时开启或者关闭,钢板轧后冷却过程中,根据工艺需要,控制集管的开启方式,其特征在于:当需要开启的集管组数n≤6时,只开启a区集管n组,且从前向后开启;当需要开启的集管组数6<n≤12时,b区集管开启,且a区集管从后向前开启n-6组;当需要开启的集管组数12<n≤18时,b区集管和c区集管开启,且a区集管从后向前开启n-12组;当需要开启的集管组数18<n≤24时,b区集管、c区集管和d区集管开启,且a区集管从后向前开启n-18组。2.根据权利要求1所述的一种轧后控制冷却下的集管开启方法,其特征在于:所述a区集管单组水量为80~160m

³

/h,b区集管、c区集管和d区集管总水量均为480~960 m

³

/h。3.根据权利要求1所述的一种轧后控制冷却下的集管开启方法,其特征在于,所述需要开启的集管组数n根据钢板的入水温度、终冷温度、冷却速度、辊道速度和单组集管长度确定,包括:将入水温度与终冷温度求差得到目标温降;将所述目标温降除以冷却速度,得到冷却时间;将所述冷却时间与辊道速度相乘,得到冷却区长度;将所述冷却区长度除以单组集管长度后,四舍五入得到的整数即为需要开启的集管组数n。4.根据权利要求3所述的一种轧后控制冷却下的集管开启方法,其特征在于:所述钢板的厚度为9~300mm,宽度为900~4800mm,长度为5000~54000mm。5.根据权利要求3所述的一种轧后控制冷却下的集管开启方法,其特征在于:所述入水温度为700~1000℃。6.根据权利要求3所述的一种轧后控制冷却下的集管开启方法,其特征在于:所述终冷温度为200~750℃。7.根据权利要求3所述的一种轧后控制冷却下的集管开启方法,其特征在于:所述冷却速度为5~100℃/s。8.根据权利要求3所述的一种轧后控制冷却下的集管开启方法,其特征在于:所述辊道速度为0.3~2.5m/s。

技术总结

本发明公开了一种轧后控制冷却下的集管开启方法,所用冷却设备共分为A、B、C、D四个区,每个区各有6组集管,共计24组集管,其中A区的6组集管分别单独控制,B、C、D区每个区的6组集管整体控制,只能同时开启或者关闭,钢板轧后冷却过程中,根据工艺需要,控制集管的开启方式,当需要开启的集管组数n≤6时,只开启A区集管n组,且从前向后开启;当需要开启的集管组数6<n≤12时,B区集管开启,且A区集管从后向前开启n-6组;当需要开启的集管组数12<n≤18时,B区集管和C区集管开启,且A区集管从后向前开启n-12组;当需要开启的集管组数18<n≤24时,B区集管、C区集管和D区集管开启,且A区集管从后向前开启n-18组。18组。18组。

技术研发人员:乔坤 邹星禄 陆中华

受保护的技术使用者:江苏沙钢集团有限公司 江苏省沙钢钢铁研究院有限公司

技术研发日:2021.12.14

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1