一种低碳调质高强钢双面弧K型坡口立位置角接焊接方法与流程

一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法

技术领域

1.本发明涉及船体焊接技术领域,具体涉及一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法。

背景技术:

2.在船体结构中,部分背面焊缝不可达处,或是因为强度需要的甲板和外板焊接处、支柱两端,再如某些振动区域(像基座腹板),这些区域需要设计熔透角接接头。

3.目前大多数工艺采用的正面焊缝打底、填充,背面进行气刨清根,经磁粉检测合格后,再进行背面焊接。为减少焊接变形问题,焊接时要考虑在正、反两边的焊道布置及顺序,工艺比较复杂,工作量很大,并且很难控制变形问题。另外,由于低碳中合金调质高强钢的碳当量在0.764左右,根据graville焊接性评价图,当碳当量超过0.6%,焊接性就比较差,焊接热影响区有明显的淬硬倾向,施焊难度更高,导致了k型坡口立位置角接熔透焊更难取得合格焊缝。

技术实现要素:

4.为了解决低碳调质高强钢k型坡口立位置角接焊质量差、变形严重、工艺复杂的问题,本发明提供了一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法。

5.本发明的技术目的是通过以下技术方案实现的:

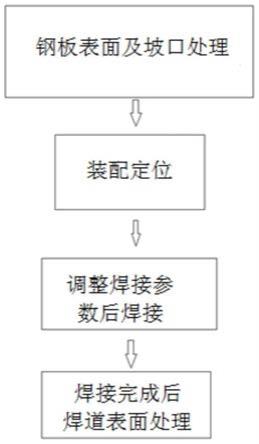

6.一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,该方法包括以下步骤:

7.步骤1、待焊工件的焊接坡口加工,坡口面为双边坡口面;

8.步骤2、待焊工件装配到钢板一侧通过定位焊定位;

9.步骤3、先进行双面双弧不对称焊接打底焊,再通过双面双弧对称焊接的方式进行填充焊和盖面焊,焊接过程中焊枪摆动速度为18-22cm/min,焊枪摆动角度为10-15

°

;

10.步骤4、焊接完成后进行焊道表面处理。

11.进一步地,在步骤1中,坡口面角度为双面40-45

°

。

12.进一步地,在步骤1中,还包括对焊接坡口与钢板的预处理,包括钢板焊接区域底漆打磨、焊接区域水分烘干、坡口毛刺清除。

13.进一步地,在步骤2中,待焊接焊件与钢板的装配间隙在0-2mm。

14.进一步地,在步骤3中,焊接设备采用脉冲mig或mag焊机,焊接材料为实心焊丝,焊接过程中采用保护气体保护焊接。

15.进一步地,保护气体采用80%ar+20%co2混合气体。

16.进一步地,焊接过程中气体流速为18-25l/min。

17.进一步地,在步骤3中,焊接过程中焊丝的干伸长为18-20mm,送丝速度为15-20m/min,焊接位置为立向上。

18.进一步地,在步骤3中,焊枪与钢板之间的夹角为42-48

°

,焊枪与焊缝之间的角度为70-80

°

。

19.进一步地,在步骤3中,焊枪之间的间距在20-30mm。

20.相比现有技术,本发明的有益效果在于,相比与传统焊接工艺采用的正面焊缝打底、填充、背面进行气刨清根、经磁粉检测合格后再进行背面焊接的复杂操作,本发明的低碳调质高强钢双面双弧k型坡口立位置角接焊接方法,打底焊道采用双面双mag焊不对称焊接,省去了清根、打磨、探伤等环节,填充、盖面焊道采用双面双mag焊对称焊接,两焊枪的同时性,有效的减少了焊接变形,减少、避免了焊后矫正的环节,极大提高了整体工作效率。

附图说明

21.图1是本发明中的焊接流程示意图。

22.图2是本发明中的焊接坡口示意图。

23.图3是本发明中焊枪与待焊接工件之间的夹角示意图。

24.图4是本发明中焊枪与焊缝之间的角度示意图。

25.图5是本发明实施例中焊接完成后的焊缝宏观图。

26.图中,1、钢板;2、待焊工件;3、焊枪;4、焊缝。

具体实施方式

27.下面结合具体实施方式对本发明的技术方案进行进一步描述:

28.一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,该方法用以强度590mpa级别的低碳调质高强钢上,该方法包括以下步骤:

29.步骤1、待焊工件2焊接坡口加工,采用机械加工的方式加工坡口,坡口面为双边坡口面,坡口面角度为双面40-45

°

确保坡口表面光滑,如图2所示;坡口面加工完成后,需要对焊接坡口及钢板1进行预处理,具体地,并使用砂轮将坡口边缘金属毛刺打磨干净,钢板1的焊接区域使用砂轮清除表面底漆直至露出钢板原始金属光泽;焊前使用火焰烘干焊接区域;

30.步骤2、待焊工件2装配在钢板1的一侧,待焊工件2定位焊装配定位,装配间隙在0-2mm;

31.步骤3、先进行双面双弧不对称焊接进行打底焊,再通过双面双弧对称焊接的方式进行填充焊和盖面焊,打底、填充以及盖面时的焊枪摆动速度均在18-22cm/min,焊枪摆动角度为10-15

°

32.其中,焊接设备采用脉冲mig或mag焊机;焊接材料为实心焊丝;焊接过程中采用80%ar+20%co2(体积比)混合气体作为保护气体保护焊接,焊接过程中保护气体的流速为18-25l/min;焊接过程中焊丝的干伸长为18-20mm,送丝速度为15-20m/min,焊接位置为立向上;焊枪之间的间距在20-30mm;;焊枪3与钢板1之间的夹角为42-48

°

,焊枪3与焊缝4之间的角度为70-80

°

。本实施例中打底焊时焊枪摆动速度为22cm/min,焊枪摆动角度为10

°

,填充盖面焊时焊枪摆动速度为18cm/min,焊枪摆动角度为15

°

。

33.步骤4、焊接完成后采用电动砂轮和钢丝刷清理焊道表面。

34.本实施例以厚度15mm的低碳调质高强钢双面双弧k型坡口立位置角接为例,按照上述方法进行焊接,焊接完成后对焊接位置进行着色检测,未发现焊道表面存在气孔。按照cb/t 3380-2013进行宏观腐蚀试验,于焊缝、交界、热影响区均为发现裂纹、气孔、未熔合等

焊接缺陷,其焊缝宏观图如图5所示;

35.按gb/t2654-2008进行硬度测试,硬度不超过390hv10则说明硬度合格,测试结果见下表:

[0036][0037]

本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

技术特征:

1.一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,该方法包括以下步骤:步骤1、待焊工件的焊接坡口加工,坡口面为双边坡口面;步骤2、待焊工件装配到钢板一侧通过定位焊定位;步骤3、先进行双面双弧不对称焊接打底焊,再通过双面双弧对称焊接的方式进行填充焊和盖面焊,焊接过程中焊枪摆动速度为18-22cm/min,焊枪摆动角度为10-15

°

;步骤4、焊接完成后进行焊道表面处理。2.根据权利要求1所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,在所述步骤1中,坡口面角度为双面40-45

°

。3.根据权利要求1所述的一种低碳调质高强度双面弧k型坡口立位置角接焊接方法,其特征在于,在所述步骤1中,还包括对焊接坡口与钢板的预处理,包括钢板焊接区域底漆打磨、焊接区域水分烘干、坡口毛刺清除。4.根据权利要求1所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,在所述步骤2中,待焊接焊件与钢板的装配间隙在0-2mm。5.根据权利要求1所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,在所述步骤3中,焊接设备采用脉冲mig或mag焊机,焊接材料为实心焊丝,焊接过程中采用保护气体保护焊接。6.根据权利要求5所述的一种低碳调质高强双面弧k型坡口立位置角接焊接方法,其特征在于,所述保护气体采用80%ar+20%co2混合气体。7.根据权利要求5所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,焊接过程中气体流速为18-25l/min。8.根据权利要求5所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,在步骤3中,焊接过程中焊丝的干伸长为18-20mm,送丝速度为15-20m/min,焊接位置为立向上。9.根据权利要求5所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,在步骤3中,焊枪与钢板之间的夹角为42-48

°

,焊枪与焊缝之间的角度为70-80

°

。10.根据权利要求5所述的一种低碳调质高强钢双面弧k型坡口立位置角接焊接方法,其特征在于,在步骤3中,焊枪之间的间距在20-30mm。

技术总结

本发明涉及一种低碳调质高强钢双面弧K型坡口立位置角接焊接方法,该方法包括以下步骤:步骤1、待焊工件的焊接坡口加工,坡口面为双边坡口面;步骤2、待焊工件装配到钢板一侧通过定位焊定位;步骤3、先进行双面双弧不对称焊接打底焊,再通过双面双弧对称焊接的方式进行填充焊和盖面焊,焊接过程中焊枪摆动速度为18-22m/min,焊枪摆动角度为10-15

技术研发人员:蒋辉 颜立超 刘军 王欢 刘磊 黄燕

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:2021.12.17

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1