一种下水器拉杆壳体的制作工艺的制作方法

1.本发明具体涉及一种下水器拉杆壳体的制作工艺。

背景技术:

2.厨房水槽、拖把池是家庭必须用具,其都是装水容具,在生活中用完之后必须把容具内的水排放出去,因此,容具的排水装置必须安装拉手。拉手上面部分包括手柄和拉杆,拉杆一般是带节圆柱体、带弹簧弹珠,底部略带圆锥,顶部带螺纹与拉手壳体组合而成。其中拉杆壳体的制作工艺包括浇铸、压铸、切割、车削的等工序,这些工序繁琐而又要求高,从而提高了拉杆的生产成本。

技术实现要素:

3.基于上述问题,本发明的目的在于提供一种下水器拉杆壳体的制作工艺,具有成本低、生产效率高且质量高的优点,以克服现有技术中拉杆壳体生产工序繁琐导致拉杆的生产成本高、质量差以及生产效率低的缺陷。

4.针对以上问题,提供了如下技术方案:一种下水器拉杆壳体的制作工艺,包括以下工序:截料工序,根据产品的体积截断出相应长度的坯料;整型工序,将坯料推入整型模腔压出外形与下水器拉杆壳体形状相对应的坯料;分料工序,将坯料推入分料模腔,对坯料进行各部位的分料处理,挤压出对应下水器拉杆壳体各部位尺寸的坯料;杆节成型工序,将分料后的坯料推入杆节成型模腔,在模腔内对坯料进行对冲挤压形成中间节后,直至形成拉杆壳体本体。

5.本发明中,还包括压平工序,将坯料推入压平模腔,压平坯料截断后的端面。

6.本发明中,所述截料工序断截出的坯料截面形状包括六角形、圆形、四边形、三角形以及齿轮形。

7.本发明中,所述坯料采用不锈钢材质。

8.本发明的有益效果:本发明的下水器拉杆壳体采用锻造的制作方式,一次成型,使得下水器拉杆壳体的制作工序更为简单,降低了下水器拉杆壳体的生产成本,并提高了下水器拉杆壳体的质量和生产效率。

附图说明

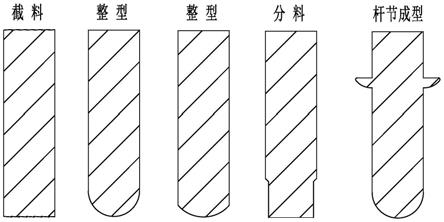

9.图1为本发明中实施例一的一种下水器拉杆壳体制作工艺的流程示意图。

10.图2为本发明中实施例二的一种下水器拉杆壳体制作工艺的流程示意图。

具体实施方式

11.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施

例用于说明本发明,但不用来限制本发明的范围。

12.如图1至图2所示的一种下水器拉杆壳体的制作工艺,包括以下工序:截料工序,根据产品的体积截断出相应长度的坯料。具体为,基于所要制作的下水器拉杆壳体的体积,在材质为不锈钢的材料上利用内外切刀的错位刀口剪切出所需要的坯料;压平工序,将坯料推入压平模腔,压平坯料截断后的端面。具体为,将截断出的坯料,机械式的推入预装好的初始压平模腔内,使其在高硬度、高精密度的模腔中受前面冲棒的高温高速冲压,将剪切好的坯料整平成型出模腔设计形状尺寸相一致的下水器拉杆壳体初始形状后,利用模具后冲的反冲力,将压平后的坯料顶出;整型工序,将坯料推入整型模腔,压出外形与下水器拉杆壳体形状相对应的坯料。根据不同的坯料需要不同的模腔,一般分为有底模腔和通孔模腔,模腔底部的角度和形状也有不同,模腔周围形状的定型是根据产品的要求来设计制作。下水器拉杆壳体的整型模腔底部为半通圆弧底,压出外形与下水器拉杆壳体形状相对应的坯料后,再由模具的后冲棒顶出送入下一环节;分料工序,将压平或整型后的坯料推入分料模腔,对坯料进行各部位的分料处理。具体为,在模腔的固定形状内前面冲棒的快速冲撞挤压下使坯料的一部分被快速挤压至形成拉杆壳体各部位所需要的尺寸。由于下水器拉杆壳体各部位的形状不同,致使所需要的尺寸和坯料挤压出的部分的多少也不同。经过分料工序,将坯料挤压出下水器拉杆壳体的各个部位所相应的形状,再由模具的后冲顶出进入下一步骤;杆节成型工序,将分料后的坯料推入杆节成型工序,模腔的深度和外径由下水器拉杆的长度和外径尺寸设计而来。下水器拉杆壳体的中间杆节部位由模腔在模具外沿部有下水器拉杆壳体的要求尺寸和角度为外径定性台阶外半包围托体。前半部位由模腔固定,后半部分由前面冲棒承压冲撞成形固定体,受前冲棒固定。前面杆径和高度快速冲压,坯料的一部分在模腔中被挤压至模腔外沿而形成各形状的节节面,而后形成与下水器拉杆壳体一致性的外部形状和尺寸,从而形成标准的下水器拉杆壳体。

13.需要说明的是,在本发明中,截料工序的材料形状可根据产品要求形状的不同分别断截出不同形状的坯料,如圆形、四方形、三角形或者不规则的形状。

14.需要说明的是,在本发明中,压平工序、分料工序、整型工序、杆节成型工序的顺序由下水器拉杆壳体的制作形状和制作类型来决定。当制作的下水器拉杆壳体的类型或者形状不同时可相应调整上述工序的顺序或者重复使用上述工序,例如,图1中所示的实施例一的制作工艺采用如下步骤:截料工序—整型工序—整型工序—分料工序—杆节成型工序;图2中所示的实施例二的制作工艺采用如下步骤:截料工序—压平工序—整型工序—分料工序—杆节成型工序—杆节成型工序。

15.如上所述,本发明所述的一种下水器拉杆壳体制作工艺是采用锻造的制作方式一次成型,使得下水器拉杆壳体的制作工序更为简单,还降低了拉杆壳体的生产成本并提高了下水器拉杆的质量和效率。

16.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

技术特征:

1.一种下水器拉杆壳体的制作工艺,其特征在于,包括以下工序:截料工序,根据产品的体积截断出相应长度的坯料;整型工序,将坯料推入整型模腔压出外形与下水器拉杆壳体形状相对应的坯料;分料工序,将坯料推入分料模腔,对坯料进行各部位的分料处理,挤压出对应下水器拉杆壳体各部位尺寸的坯料;杆节成型工序,将分料后的坯料推入杆节成型模腔,在模腔内对坯料进行对冲挤压形成中间节后,直至形成拉杆壳体本体。2.根据权利要求1所述的一种下水器拉杆壳体的制作工艺,其特征在于:还包括压平工序,将坯料推入压平模腔,压平坯料截断后的端面。3.根据权利要求1所述的一种下水器拉杆壳体的制作工艺,其特征在于:所述截料工序断截出的坯料截面形状包括六角形、圆形、四边形、三角形、齿轮形。4.根据权利要求1至3任一所述的一种下水器拉杆壳体的制作工艺,其特征在于:所述坯料采用不锈钢材质。

技术总结

本发明提供一种下水器拉杆壳体的制作工艺,包括以下工序:截料工序,根据产品的体积截断出相应长度的坯料;整型工序,将坯料推入整型模腔压出外形与下水器拉杆形状相对应的坯料;分料工序,将整型过的坯料推入分料模腔,对坯料进行各部位的分料处理,挤压出对应下水器拉杆壳体各部位尺寸的坯料;杆节成型工序,将分料后的坯料推入杆节成型模腔,在模腔内对坯料进行对冲挤压形成中间节后,直至形成拉杆壳体本体。还包括压平工序,将坯料推入压平模腔,压平坯料截断后的端面。本发明的下水器拉杆壳体采用锻造的制作方式,一次成型,使得下水器拉杆壳体的制作工序更为简单,降低了下水器拉杆壳体的生产成本并提高了下水器拉杆壳体的质量和生产效率。质量和生产效率。质量和生产效率。

技术研发人员:于世东 陈房生 王宇 于鸿宇 于宇航 王伟杰 孙垟滔 孙学孟

受保护的技术使用者:浙江领航五金制品有限公司

技术研发日:2021.12.24

技术公布日:2022/4/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1