一种玻璃模具冲头的加工方法与流程

本发明涉及玻璃模具领域,特别是涉及一种玻璃模具冲头的加工方法。

背景技术:

1、众所周知,轻量化瓶是玻璃制瓶行业未来的发展方向。对玻璃瓶生产厂商来说,既符合国家环保政策的要求,降低碳排放,又具有现实的经济利益。对于相同包装要求的玻璃瓶,在满足同等理化指标的情况下,与普通制瓶工艺(吹吹法)相比,使用轻量化工艺生产的玻璃瓶的重量可以下降40%左右,同时外观、质量和生产效率等也优于传统吹吹法工艺的制瓶。这对于整个玻璃包装及相关行业,包括上游模具厂,玻璃厂本身,下游运输行业以及饮料灌装行业等都是一个非常有利的情况。

2、对于瓶口小于30mm的包装瓶,如常见的啤酒瓶,葡萄酒瓶,酱油瓶等,由于受玻璃料的料性、冲头行程、冲头材料和加工工艺等条件的限制,传统的制瓶方法一般是采用吹吹法制成的。轻量化瓶主要是通过小口压吹工艺来制备的。所谓的小口压吹工艺是指使用压吹法生产瓶口内径小于30mm、高度一般大于120mm的玻璃包装瓶的工艺。随着近年来制瓶设备的改进,玻璃原料配方的优化,新型玻璃模具材料的研发以及高端机械加工设备在玻璃模具加工行业中的应用,小口压吹法制瓶工艺的基础条件具备了。为了节约资源,节省生产成本,提高企业利润,玻璃包装生产企业也十分愿意引进越来越成熟的小口压吹法制瓶工艺。因此近年来,小口压吹法制瓶工艺发展迅速。

3、小口压吹法工艺与吹吹法工艺在玻璃模具使用方面最大的不同在于小口压吹法需要一个“冲头”来完成瓶口的成型和雏形的均匀分布。由于小口压吹法工艺对玻璃瓶雏形尺寸精度的要求要远高于吹吹法工艺,而冲头在玻璃瓶的制备过程中,不仅是玻璃瓶雏形成型的直接部件,还是玻璃料滴转变成玻璃瓶雏形的热传输媒介,因此,玻璃瓶雏形成型的动力主要是由冲头的冲压来提供的,雏形热分布及玻璃分布必须均匀,否则将影响到后面的吹制成型过程。

4、玻璃雏形的分布由冲头的外形尺寸和其他部件之间的装配关系一起决定,而热分布则由冲头起到决定性作用。具体是通过冲头高频率、周期性的冲压至1100℃以上的高温玻璃料中,将玻璃料中的热量通过冲头表面传递到冲头内腔,再由内腔中的冲头冷却器将热量排出冲头,进入周围环境中。因此,冲头的温度传输必须均匀,否则不仅影响玻璃瓶雏形成型质量,冲头自身也会因为受热不均产生热变形而失效。

5、冲头自身的机械加工尺寸,包括内腔与外圆同心度、壁厚的一致性等是决定冲头热传导的主要因素。另外,在冲头工作过程中,除了与其他部件连接的基座外,其外表面的大部分区域被高温玻璃包裹起来,冲头与热玻璃之间存在金属摩擦,并承受相当的压力,所处的工作环境是玻璃模具所有零部件当中最恶劣的。因此,对冲头的材质和机械加工的要求相当高。

6、比如中国专利cn 102626847 a公开了一种小口压吹法工艺冲头的加工方法,其采用表面喷焊镍基合金粉的方法,而业界近两年的生产实践公认,外圆通过喷焊镍基合金粉是无法达到小口压吹法工艺制瓶要求的耐磨、耐高温性能的;另外,其公开的加工方法也不能保证冲头外圆和内腔的同心度。

技术实现思路

1、本发明通过提供一种玻璃模具冲头的加工方法,解决了现有技术中小孔压吹用玻璃模具冲头存在的上述不足之处。

2、为解决上述技术问题,本发明提供了一种玻璃模具冲头的加工方法,包括如下步骤:

3、(1)初加工:将选定的圆柱形棒料的一端车加工成基座,其另一端加工出待激光熔覆的冲头玻璃接触工作表面,得到玻璃模具冲头半成品;

4、(2)激光熔覆处理:以镍基碳化钨合金粉末为原料,将步骤(1)中加工出的冲头玻璃接触工作表面进行激光熔覆出镍基碳化钨合金粉末层;

5、(3)去应力退火:对激光熔覆完成的玻璃模具冲头半成品进行去应力退火,以去除激光熔覆焊生产的应力;

6、(4)加工阶梯预孔:夹持所述冲头玻璃接触工作表面的激光熔覆层一端,先对所述基座的外圆进行半精车加工至设计要求的尺寸,并留余量,然后从所述基座的端面向内钻出阶梯预孔,并在所述基座的第一个阶梯孔上加工出工艺螺纹;

7、(5)一次性车削玻璃接触面加工:利用步骤(4)中加工后的所述工艺螺纹将所述玻璃模具冲头半成品与加工夹具螺纹连接,然后对其上熔覆的镍基碳化钨合金粉末层外圆及基座外圆进行一次性车削玻璃接触面加工,保证整个冲头外圆表面的同心度一致;

8、(6)内腔加工:夹持所述基座的外圆,对步骤(4)中加工出的所述阶梯预孔进行镗铣加工成内腔,使所述冲头玻璃接触工作外圆表面的外周与内腔的同心度一致。

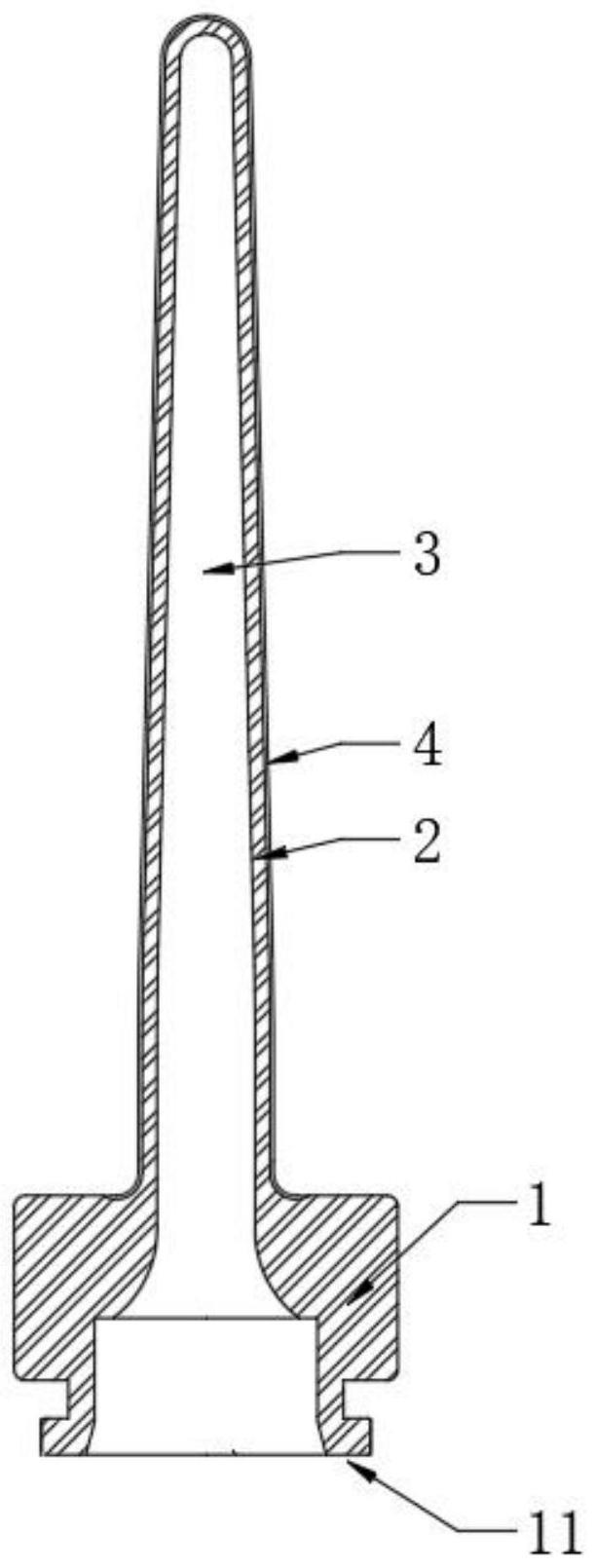

9、在本发明一个较佳实施例中,所述玻璃模具冲头包括一体连接的基座和冲头玻璃接触工作表面,所述基座和冲头玻璃接触工作表面内带有连通的冲头内腔,所述冲头玻璃接触工作表面的外周激光熔覆有镍基碳化钨合金粉末层。

10、在本发明一个较佳实施例中,所述步骤(2)中,所述激光熔覆的工艺条件为:焦点光斑为φ5mm,控制送粉嘴距离熔覆表面的距离为18~20mm,激光输出功率为3000~3500w,送粉量为28~35g/min,保护气为氩气,氩气流量为8~12l/min,熔覆送粉嘴的轨迹方式的轨迹参数为线速度2~4mm/s,步进间隔为1.5~2.0mm。

11、在本发明一个较佳实施例中,所述步骤(2)中,所述镍基碳化钨合金粉包括如下质量百分含量的组分:c 0.8%,cr 15%,b 3.0%,si4.0%,fe 3.5%,w 16.5,余量为ni。

12、在本发明一个较佳实施例中,所述步骤(3)中,所述去应力退火的工艺条件为:以低于100℃/h的升温速度从室温升温至600~650℃,恒温保持3~4小时,再以低于30℃/h的速度降温至200~250℃,出炉,空冷至室温。

13、在本发明一个较佳实施例中,所述步骤(5)中,所述一次性车削玻璃接触面加工的方法为:使用立方氮化硼车刀对激光熔覆的镍基碳化钨合金层及包括基座外圆在内的整体进行一次性车削玻璃接触面加工。

14、在本发明一个较佳实施例中,所述一次性车削玻璃接触面加工后的镍基碳化钨合金层的厚度为0.4~0.6mm。

15、本发明的有益效果是:本发明一种玻璃模具冲头的加工方法,通过激光熔覆处理后再依次进行加工阶梯预孔、一次性车削玻璃接触面和内腔加工的加工工序设计,有效调高了冲头玻璃接触工作外圆表面与基座,以及冲头玻璃接触工作外圆表面与冲头内腔的同心度,并将误差控制在±0.03mm以内;通过一次性车削玻璃接触面使所述冲头玻璃接触工作面的壁厚一致,控制在2~2.5mm范围内,从而显著提高了冲头的机械加工尺寸的稳定性,提高其热传导性能;通过激光熔覆使冲头表面硬度达到60hrc以上;所制备的冲头综合性能优异,是小口压吹工艺用玻璃模具冲头的理想选择。

技术特征:

1.一种玻璃模具冲头的加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种玻璃模具冲头的加工方法,其特征在于,所述玻璃模具冲头包括一体连接的基座和冲头玻璃接触工作表面,所述基座和冲头玻璃接触工作表面内带有连通的冲头内腔,所述冲头玻璃接触工作表面的外周激光熔覆有镍基碳化钨合金粉末层。

3.根据权利要求1所述的一种玻璃模具冲头的加工方法,其特征在于,所述步骤(2)中,所述激光熔覆的工艺条件为:焦点光斑为φ5mm,控制送粉嘴距离熔覆表面的距离为18~20mm,激光输出功率为3000~3500w,送粉量为28~35g/min,保护气为氩气,氩气流量为8~12l/min,熔覆送粉嘴的轨迹方式的轨迹参数为线速度2~4mm/s,步进间隔为1.5~2.0mm。

4.根据权利要求1所述的一种玻璃模具冲头的加工方法,其特征在于,所述步骤(2)中,所述镍基碳化钨合金粉包括如下质量百分含量的组分:c 0.8%,cr 15%,b 3.0%,si4.0%,fe 3.5%,w 16.5,余量为ni。

5.根据权利要求1所述的一种玻璃模具冲头的加工方法,其特征在于,所述步骤(3)中,所述去应力退火的工艺条件为:以低于100℃/h的升温速度从室温升温至600~650℃,恒温保持3~4小时,再以低于30℃/h的速度降温至200~250℃,出炉,空冷至室温。

6.根据权利要求1所述的一种玻璃模具冲头的加工方法,其特征在于,所述步骤(5)中,所述一次性车削玻璃接触面加工的方法为:使用立方氮化硼车刀对激光熔覆的镍基碳化钨合金层及包括基座外圆在内的整体进行一次性车削玻璃接触面加工。

7.根据权利要求6所述的一种玻璃模具冲头的加工方法,其特征在于,所述一次性车削玻璃接触面加工后的镍基碳化钨合金层的厚度为0.4~0.6mm。

技术总结

本发明公开了一种玻璃模具冲头的加工方法,包括如下步骤:初加工;激光熔覆处理;去应力退火;加工阶梯预孔;一次性车削玻璃接触面;内腔加工。本发明通过激光熔覆处理后再依次进行加工阶梯预孔、一次性车削玻璃接触面加工和内腔加工的加工工序设计,有效提供了冲头玻璃接触工作外圆表面与基座,以及冲头玻璃接触工作外圆表面的外周与冲头内腔的同心度,并将误差控制在±0.03mm以内;通过一次性车削玻璃接触面加工使所述冲头玻璃接触工作外圆表面的壁厚一致,控制在2~2.5mm范围内,显著提高了冲头的机械加工尺寸稳定性及热传导性能;通过激光熔覆使冲头表面硬度达到60HRC以上,冲头综合性能优异,是小口压吹工艺用玻璃模具冲头的理想选择。

技术研发人员:唐剑锋

受保护的技术使用者:苏州东海玻璃模具有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!