一种热锻装置的制作方法

1.本实用新型属于加工设备技术领域,尤其涉及一种用于加工小规格的三通阀、弯头的热锻装置。

背景技术:

2.一般热锻工艺分为开模(half模)、弹簧模两种,开模主要用于加工三通、弯头及形状不规则的阀体、管件类,能满足大多数产品的需求,但加工效率不高,且加工要求较高;弹簧模则主要用于结构简单的接头、阀盖、螺母等,生产效率高,但产品结构限制性强;现针对三通、弯头等阀体、管件类产品,尤其是小规格的阀体、管件类产品,一般需求量都很大,因此开模很难满足生产需求;且现有的模具由于结构设计的原因,存在装模拆模不方便,并且脱模也十分的不便,一般都是靠人工脱模。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的不足,而提供一种结构简单、装模拆模方便、脱模简单快捷的热锻装置。

4.本实用新型的目的是通过如下技术方案来完成的,这种热锻装置包括上模、下模、上模架和下模架,所述上模通过插接方式安装在所述上模架上,所述上模架固定在上顶板的下方,所述上顶板固定在模柄的下方;所述下模固定在所述下模架上,且所述下模架通过螺栓固定在下底板上;所述上模架与所述下模架之间采用导柱导套方式连接,且所述上模设有用于完成产品脱模的顶料组件。

5.作为优选,所述上模的两侧均设有凸条,与所述凸条相对应的所述上模架内设有凹槽,通过所述凸条与所述凹槽的配合使得上模固定在所述上模架上,且所述上模的下端面凸出于所述上模架的下端面。

6.作为优选,所述下模的上端面凸出于所述下模架的上端面,且所述下模的上端面与所述上模的下端面呈相对分布。

7.作为优选,所述上模架的四角设有导套,与所述导套相对应的所述下模架的四角均设有导柱,且所述导柱与所述导套相配合穿插。

8.作为优选,所述顶料组件包括打棒、顶针和弹簧,所述打棒安装在所述模柄内所设有的滑动孔上,所述顶针穿过所述上顶板所设有的通孔并安装在所述上模内所设有的穿插孔上,所述弹簧套在所述顶针上并限位在所述上模的上端与顶针的尾端之间,并使得顶针的尾端与所述打棒相抵触。

9.作为优选,所述顶针至少设有两根,其在顶料组件未运动时,所述顶针的头端与上模的下端面平齐。

10.作为优选,所述打棒的横截面为t字形结构,与其对应的所述滑动孔的横截面为t字形结构。

11.本实用新型的有益效果为:1、在上模上设置顶料组件,使得吸附在上模上的冲压

之后的产品脱模简单快捷;2、上模与上模架之间通过插接方式配合固定,装模十分方便,下模采用螺栓固定,拆装十分方便;3、上下模架之间采用导柱导套结构配合连接,能保证上下模的一致性。

附图说明

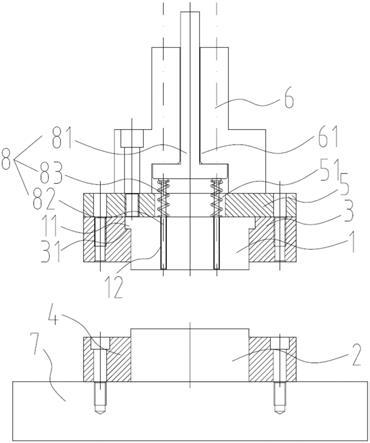

12.图1是本实用新型的一种热锻装置的主视剖面结构示意图。

13.图2是本实用新型的上模位于上模架上的仰视结构示意图。

14.图3是本实用新型的下模位于下模架上的俯视结构示意图。

15.附图中的标号分别为:1、上模;2、下模;3、上模架;4、下模架;5、上顶板;6、模柄;7、下底板;8、顶料组件;11、凸条;12、穿插孔;31、凹槽;32、导套;41、导柱;51、通孔;61、滑动孔;81、打棒;82、顶针;83、弹簧。

具体实施方式

16.下面将结合附图对本实用新型做详细的介绍:如附图1至3所示,本实用新型包括上模1、下模2、上模架3和下模架4,上模1通过插接方式安装在上模架3上,使得装模十分方便,上模架3固定在上顶板5的下方,上顶板5固定在模柄6的下方,通过冲床的驱动使得模柄6向下运动,并将上模1与下模2相压;下模2固定在下模架4上,且下模架4通过螺栓固定在下底板7上,采用螺栓固定,拆装十分方便;上模架3与下模架4之间采用导柱导套方式连接,能保证上下模在运动过程中的一致性;且上模1设有用于完成产品脱模的顶料组件8,使得吸附在上模1上的冲压之后的产品脱模简单快捷。通过上述的结构设置,完美的解决了小规格三通、弯头等阀体、管件类产品的生产效率低下的问题,并具有操作方便、生产效率高的优点。

17.为使上模在上模架上安装拆卸更为方便,上模1的两侧均设有凸条11,与凸条11相对应的上模架3内设有凹槽31,通过凸条11与凹槽31的配合使得上模1固定在上模架3上,且上模1的下端面凸出于上模架3的下端面,下模2的上端面凸出于下模架4的上端面,且下模2的上端面与上模1的下端面呈相对分布;这样使得上下模在合模时,贴紧度更好。

18.上模架3的四角设有导套32,与导套32相对应的下模架4的四角均设有导柱41,且导柱41与导套32相配合穿插,能保证上下模在运动过程中的一致性。

19.顶料组件8包括打棒81、顶针82和弹簧83,打棒81安装在模柄6内所设有的滑动孔61上并呈上下滑动,顶针82穿过上顶板5所设有的通孔51并安装在上模1内所设有的穿插孔12上,弹簧83套在顶针82上并限位在上模1的上端与顶针82的尾端之间,并使得顶针82的尾端与打棒81相抵触;在上下模合模时,顶针82通过弹簧83的张力,此时的顶针82的头端与上模1的下端面平齐,且顶料组件8未运动;在上下模分开时,吸附在上模1上的产品通过气缸的驱动力推动打棒81,此时打棒81推动顶针82向下运动,且弹簧处于被压缩状态,将产品从上模1中脱落,然后气缸缩回,通过弹簧83的复位使的顶针82的头端与上模1的下端面平齐。

20.顶针82至少设有两根,这样使得吸附在上模1中的产品在脱落过程中受力更为均匀,并能确保产品的脱落;其在顶料组件8未运动时,顶针82的头端与上模1的下端面平齐。

21.打棒81的横截面为t字形结构,与其对应的滑动孔61的横截面为t字形结构;这样使得打棒81能限位在滑动孔61内。

22.本实用新型不局限于上述实施方式,不论在其形状或材料构成上作任何变化,凡是采用本实用新型所提供的结构设计,都是本实用新型的一种变形,均应认为在本实用新型保护范围之内。

技术特征:

1.一种热锻装置,包括上模(1)、下模(2)、上模架(3)和下模架(4),其特征在于:所述上模(1)通过插接方式安装在所述上模架(3)上,所述上模架(3)固定在上顶板(5)的下方,所述上顶板(5)固定在模柄(6)的下方;所述下模(2)固定在所述下模架(4)上,且所述下模架(4)通过螺栓固定在下底板(7)上;所述上模架(3)与所述下模架(4)之间采用导柱导套方式连接,且所述上模(1)设有用于完成产品脱模的顶料组件(8)。2.根据权利要求1所述的热锻装置,其特征在于:所述上模(1)的两侧均设有凸条(11),与所述凸条(11)相对应的所述上模架(3)内设有凹槽(31),通过所述凸条(11)与所述凹槽(31)的配合使得上模(1)固定在所述上模架(3)上,且所述上模(1)的下端面凸出于所述上模架(3)的下端面。3.根据权利要求2所述的热锻装置,其特征在于:所述下模(2)的上端面凸出于所述下模架(4)的上端面,且所述下模(2)的上端面与所述上模(1)的下端面呈相对分布。4.根据权利要求1所述的热锻装置,其特征在于:所述上模架(3)的四角设有导套(32),与所述导套(32)相对应的所述下模架(4)的四角均设有导柱(41),且所述导柱(41)与所述导套(32)相配合穿插。5.根据权利要求1所述的热锻装置,其特征在于:所述顶料组件(8)包括打棒(81)、顶针(82)和弹簧(83),所述打棒(81)安装在所述模柄(6)内所设有的滑动孔(61)上,所述顶针(82)穿过所述上顶板(5)所设有的通孔(51)并安装在所述上模(1)内所设有的穿插孔(12)上,所述弹簧(83)套在所述顶针(82)上并限位在所述上模(1)的上端与顶针(82)的尾端之间,并使得顶针(82)的尾端与所述打棒(81)相抵触。6.根据权利要求5所述的热锻装置,其特征在于:所述顶针(82)至少设有两根,其在顶料组件(8)未运动时,所述顶针(82)的头端与上模(1)的下端面平齐。7.根据权利要求5所述的热锻装置,其特征在于:所述打棒(81)的横截面为t字形结构,与其对应的所述滑动孔(61)的横截面为t字形结构。

技术总结

本实用新型涉及一种热锻装置,包括上模、下模、上模架和下模架,所述上模通过插接方式安装在所述上模架上,所述上模架固定在上顶板的下方,所述上顶板固定在模柄的下方;所述下模固定在所述下模架上,且所述下模架通过螺栓固定在下底板上;所述上模架与所述下模架之间采用导柱导套方式连接,且所述上模设有用于完成产品脱模的顶料组件;本实用新型的有益效果为:1、在上模上设置顶料组件,使得吸附在上模上的冲压之后的产品脱模简单快捷;2、上模与上模架之间通过插接方式配合固定,装模十分方便,下模采用螺栓固定,拆装十分方便;3、上下模架之间采用导柱导套结构配合连接,能保证上下模的一致性。模的一致性。模的一致性。

技术研发人员:季滔

受保护的技术使用者:宁波永享铜管道有限公司

技术研发日:2021.01.05

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1