一种气缸盖直喷孔粗加工的复合刀具的制作方法

1.本实用新型涉及发动机加工,具体涉及一种气缸盖直喷孔粗加工的复合刀具。

背景技术:

2.汽车发动机的气缸盖有带直喷孔和不带直喷孔两种结构。同一机型两种气缸盖虽然机加状态不同,但为了节省铸造成本,气缸盖毛坯相同,直喷孔部位统一为实心状态。当需要加工直喷孔时,由于此处为实心状态,机加余量很大。加工时,通常先用一把铣刀铣沉台去掉大余量,然后用钻头钻通,再用复合刀具粗加工直喷孔,最后精加工直喷孔。为减少环节,粗、精加工直喷孔均为复合刀具。在用复合刀粗加工直喷孔时,虽然已经先用铣刀加工出了沉台,但直喷孔密封段上部为45度长倒角,倒角段余量依然很大。传统的粗加工刀具,参见图1,其包括原刀体10、固定在原刀体上的倒角段刀片20和密封段刀片30。倒角段刀片20的切削刃为一条整体斜刃,加工时切削力大、刃口易崩缺,并且切出的切屑大,而直喷孔密封段孔径小,大切屑掉入后不易排出,容易卡屑造成刀具折断,导致刀具成本高。因此,需要开发一种适用于气缸盖直喷孔粗加工的刀具。

3.cn209664392u公开了“一种气缸盖喷油器孔加工刀具”。包括刀尾、刀体和刀头,其特征在于:所述刀头包括前刀头、中刀头和后刀头;所述中刀头包括中刀头本体、至少两个中刀片,所述中刀头本体的截面为齿轮状,所述中刀片固定在中齿上,所述中刀片的刀刃一侧与相邻的中齿之间形成中排屑槽,在远离中刀片的刀刃一侧的中齿上带有缺口。一道工序同时完成三个功能,加工效率大大提高,节约了能源,在远离中刀片的刀刃一侧的中齿上带有缺口,使得远离中刀片的刀刃一侧中排屑槽坡度下,在刀具转动过程中,废铁屑很容易被排出,避免了废铁屑堆积在中排屑槽和刀刃和腔壁之间,节约了能源,腔壁的内壁面更加光滑。

4.毫无疑问,上述专利文献公开的技术方案都是所属技术领域的一种有益的尝试。

技术实现要素:

5.本实用新型的目的在于提供一种气缸盖直喷孔粗加工的复合刀具,其能够减小切削力,并细小化切屑,降低卡屑风险,保护刀具。

6.本实用新型所述的一种气缸盖直喷孔粗加工的复合刀具,包括刀体,在所述刀体上设有第一安装槽和第二安装槽,在所述第一安装槽内固定连接有用于粗加工气缸盖直喷孔倒角段的第一刀片,在所述第二安装槽内固定连接有用于粗加工气缸盖直喷孔密封段的第二刀片,其特征是:所述第一刀片的切削刃口为锯齿形结构,所述第一刀片的直径ф1、ф2

……

沿轴向从a到b呈阶梯状变小,每一阶梯为一颗“小刀片”,各“小刀片”的刀尖在同一条直线上,且该直线与刀体轴线的夹角θ1与气缸盖直喷孔的口部倒角θ2相等。

7.进一步,第一刀片的切削刃口的两相邻“小刀片”的直径差为0.7mm~1mm。

8.进一步,在所述刀体上分别固定连接有两片关于刀体轴线对称的第一刀片和第二刀片。

9.进一步,所述第一刀片和第二刀片的材质均为pcd。

10.本实用新型相对于现有技术具有以下优点:

11.由于第一刀片采用了锯齿形结构,能够实现分层切削,减小切削力并细小化切屑,减少了刀具崩缺和折断,降低了刀具成本;能够保证后续精加工的余量均匀,改善切削工况;使生产线也更为顺畅。

附图说明

12.图1是传统的粗加工刀具的结构示意图。

13.图2是本实用新型的结构示意图;

14.图3是刀体的结构示意图;

15.图4是第一刀片的结构示意图之一;

16.图5是第一刀片的结构示意图之二;

17.图6是第二刀片的结构示意图;

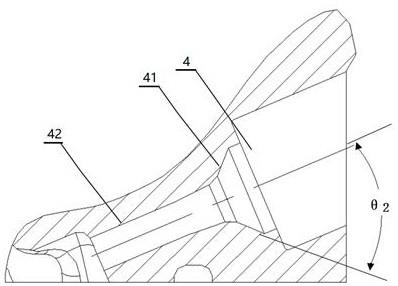

18.图7是气缸盖直喷孔的结构示意图。

19.图中:10—原刀体,20—倒角段刀片,30—密封段刀片。

20.1—刀体,11—第一安装槽,12—第二安装槽;

21.2—第一刀片,21—切削刃口;

22.3—第二刀片;

23.4—气缸盖直喷孔,41—倒角段,42—密封段。

具体实施方式

24.下面结合附图对本实用新型作详细说明。

25.参见图2至图7,所述的一种气缸盖直喷孔粗加工的复合刀具,包括刀体1,在所述刀体1上设有第一安装槽11和第二安装槽12,在所述第一安装槽11内固定连接有用于粗加工气缸盖直喷孔4倒角段41的第一刀片2,在所述第二安装槽12内固定连接有用于粗加工气缸盖直喷孔4密封段42的第二刀片3,其特征是:所述第一刀片2的切削刃口21为锯齿形结构,所述第一刀片2的直径ф1、ф2

……

沿轴向从a到b呈阶梯状变小,每一阶梯为一颗“小刀片”,各“小刀片”的刀尖在同一条直线上,且该直线与刀体轴线的夹角θ1与气缸盖直喷孔4的口部倒角θ2相等。以保证后续精加工的余量均匀,改善切削工况;加工时,每一颗“小刀片”独立切削,相对传统的整体斜刃刀具,切削力变小,刃口不易崩缺;每一颗“小刀片”切出的切屑变得细小,切屑掉入第二刀片所加工的密封段后不容易卡屑,降低了刀具折断风险;第二刀片的直径较第一刀片的直径小,刚性差,加工时如果有大的切屑掉入,极易卡屑造成刀具折断,应尽量避免这种情况出现。

26.所述第一刀片2的切削刃口21的两相邻“小刀片”的直径差为0.7mm~1mm。具体可根据实际加工状况进行分配。

27.在所述刀体1上分别固定连接有两片关于刀体轴线对称的第一刀片2和第二刀片3。以提高加工效率。

28.所述第一刀片2和第二刀片3的材质均为pcd(聚晶金刚石)。

29.采用上述技术方案,即可实现分层切削,能够降低切削力、细小化切屑,减少刀具

崩缺和折断。

30.本实用新型公开的复合刀具不仅限于粗加工气缸盖直喷孔,对于底孔直径小、且孔口为大余量倒角等类似于直喷孔结构的工况均可采用。

技术特征:

1.一种气缸盖直喷孔粗加工的复合刀具,包括刀体(1),在所述刀体(1)上设有第一安装槽(11)和第二安装槽(12),在所述第一安装槽(11)内固定连接有用于粗加工气缸盖直喷孔(4)倒角段(41)的第一刀片(2),在所述第二安装槽(12)内固定连接有用于粗加工气缸盖直喷孔(4)密封段(42)的第二刀片(3),其特征是:所述第一刀片(2)的切削刃口(21)为锯齿形结构,所述第一刀片(2)的直径ф1、ф2

……

沿轴向从a到b呈阶梯状变小,每一阶梯为一颗“小刀片”,各“小刀片”的刀尖在同一条直线上,且该直线与刀体轴线的夹角θ1与气缸盖直喷孔(4)的口部倒角θ2相等。2.根据权利要求1所述的气缸盖直喷孔粗加工的复合刀具,其特征是:第一刀片(2)的切削刃口(21)的两相邻“小刀片”的直径差为0.7mm~1mm。3.根据权利要求1或2所述的气缸盖直喷孔粗加工的复合刀具,其特征是:在所述刀体(1)上分别固定连接有两片关于刀体轴线对称的第一刀片(2)和第二刀片(3)。4.根据权利要求1或2所述的气缸盖直喷孔粗加工的复合刀具,其特征是:所述第一刀片(2)和第二刀片(3)的材质均为pcd。

技术总结

本实用新型涉及一种气缸盖直喷孔粗加工的复合刀具,包括刀体,在所述刀体上设有第一安装槽和第二安装槽,在所述第一安装槽内固定连接有用于粗加工气缸盖直喷孔倒角段的第一刀片,在所述第二安装槽内固定连接有用于粗加工气缸盖直喷孔密封段的第二刀片,其特征是:所述第一刀片的切削刃口为锯齿形结构,所述第一刀片的直径Ф1、Ф2

技术研发人员:邓平 胡期君 任笑天 谢书文 化海挺

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.02.26

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1