一种型钢切断模的制作方法

1.本实用新型涉及机械加工技术领域,特别是指一种型钢切断模。

背景技术:

2.加工过程中,型钢条料经矫直后,需要去除其端部毛头,以获得定尺料。目前,去除型钢毛头常采用锯切的方法,但是锯切的效率过低,满足不了前工序的来料锯切,从而容易造成待锯切料堆积。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种型钢切断模以解决目前通过锯切去除型钢毛头的效率过低,容易造成待锯切料堆积的问题。

4.为解决上述技术问题,本实用新型提供如下技术方案:

5.一种型钢切断模,包括上组件和下组件;其中,所述下组件包括底座,所述底座上端面开设有第一凹槽,所述第一凹槽内设置有第一垫板,所述第一垫板上设置有下刀,所述下刀的底部位于所述第一凹槽中,所述下刀的顶部设有多个第一缺口,所述下刀的前方和后方均设置有辊轮;所述上组件包括上刀座,所述上刀座的下端面开设有第二凹槽,所述第二凹槽内设置有第二垫板,所述第二垫板的底部设置有与所述下刀相对应的上刀,所述上刀的顶部位于所述第二凹槽中,所述上刀的底部设有多个第二缺口,所述第二缺口与所述第一缺口一一对应。

6.其中,所述底座的上端面设有第一凸起部,所述第一凸起部位于所述下刀的侧面,所述下刀通过第一螺钉与所述第一凸起部固定连接。

7.其中,所述第一凸起部的一侧与所述下刀贴合,另一侧设有加强筋。

8.其中,所述上刀座的下端面设有第二凸起部,所述第二凸起部位于所述上刀的侧面,所述上刀通过第二螺钉与所述第二凸起部固定连接。

9.其中,所述第二凸起部的一侧与所述上刀贴合,另一侧设有加强筋。

10.其中,所述下刀前方和后方的辊轮的高度一致,且均与所述第一缺口的底部高度相对应。

11.其中,所述底座上端面设置有用于支撑所述辊轮的支座,所述辊轮的两端设有与所述支座相适配的环形轴肩。

12.其中,所述第一缺口与型钢一侧形面相适配,所述第二缺口与型钢另一侧形面相适配。

13.其中,所述第一缺口的数量为4~8个。

14.本实用新型的上述技术方案的有益效果如下:

15.上述方案中,所述型钢切断模可一次切断多支型钢条料,工作效率高,而且,切断时型钢条料不翘曲,切后端面整齐,除此之外,所述第一垫板和所述第二垫板能够起到减缓冲击力的作用,从而避免底座和上刀座受力变形,延长了模具的使用寿命。

附图说明

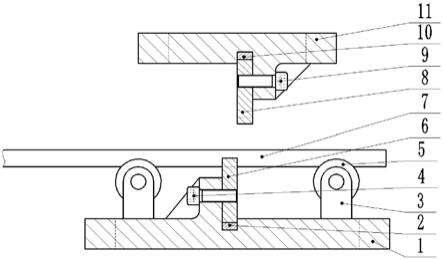

16.图1为本实用新型型钢切断模的主视图;

17.图2为本实用新型型钢切断模的侧视图;

18.图3为本实用新型型钢切断模的底座的俯视图。

19.[附图标记]

[0020]

1、底座;2、第一垫板;3、支座;4、第一螺钉;5、辊轮;6、下刀;

[0021]

7、型钢条料;8、上刀;9、第二螺钉;10、第二垫板;11、上刀座。

具体实施方式

[0022]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0023]

如图1~图3所示的,本实用新型的实施例提供一种型钢切断模,包括上组件和下组件;其中,所述下组件包括底座1,所述底座1上端面开设有第一凹槽,所述第一凹槽内设置有第一垫板2,所述第一垫板2上设置有下刀6,所述下刀6的底部位于所述第一凹槽中,所述下刀6的顶部设有多个第一缺口,所述下刀6的前方和后方均设置有辊轮5;所述上组件包括上刀座11,所述上刀座11的下端面开设有第二凹槽,所述第二凹槽内设置有第二垫板10,所述第二垫板10的底部设置有与所述下刀6相对应的上刀8,所述上刀8的顶部位于所述第二凹槽中,所述上刀8的底部设有多个第二缺口,所述第二缺口与所述第一缺口一一对应。

[0024]

如图1所示的,所述底座1的上端面设有第一凸起部,所述第一凸起部位于所述下刀6的侧面,所述下刀6通过两个第一螺钉4与所述第一凸起部固定连接。

[0025]

本实施例中,所述第一凸起部的一侧与所述下刀6贴合,另一侧设有加强筋,所述加强筋位于所述第一凸起部的中间位置,所述第一凸起部上开设有用于所述第一螺钉4穿过的通孔,所述通孔对称分布在所述加强筋的两侧。

[0026]

如图1所示的,所述上刀座11的下端面设有第二凸起部,所述第二凸起部位于所述上刀8的侧面,所述上刀8通过两个第二螺钉9与所述第二凸起部固定连接。

[0027]

本实施例中,所述第二凸起部的一侧与所述上刀8贴合,另一侧设有加强筋,所述加强筋可以起到增强模具强度的作用。

[0028]

如图1所示的,所述下刀6前方和后方的辊轮5的高度一致,且均与所述第一缺口的底部高度相对应。

[0029]

如图1和图3所示的,所述底座1上端面设置有用于支撑所述辊轮5的支座3,所述辊轮5的两端设有与所述支座3相适配的环形轴肩。

[0030]

如图2所示的,所述第一缺口与型钢一侧形面相适配,所述第二缺口与型钢另一侧形面相适配。

[0031]

本实施例中,所述第一缺口的数量为4~8个。

[0032]

本实用新型提供的型钢切断模工作过程如下:

[0033]

将待切断的型钢条料7从上道工序传输到辊轮5上,依次放置与下刀6的第一缺口数量相同的型钢条料7,下压上组件进行切断,由于型钢条料7被前后两组辊轮5托平,因此切断时型钢条料7不翘曲,且切后端面整齐。

[0034]

上述方案中,所述型钢切断模可一次切断多支型钢条料,工作效率高,适用于切割

截面较小的异型钢,而且,切断时型钢条料不翘曲,切后端面整齐,除此之外,所述第一垫板和所述第二垫板能够起到减缓冲击力的作用,从而避免底座和上刀座受力变形,延长了模具的使用寿命。

[0035]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种型钢切断模,包括上组件和下组件,其特征在于,所述下组件包括底座,所述底座上端面开设有第一凹槽,所述第一凹槽内设置有第一垫板,所述第一垫板上设置有下刀,所述下刀的底部位于所述第一凹槽中,所述下刀的顶部设有多个第一缺口,所述下刀的前方和后方均设置有辊轮;所述上组件包括上刀座,所述上刀座的下端面开设有第二凹槽,所述第二凹槽内设置有第二垫板,所述第二垫板的底部设置有与所述下刀相对应的上刀,所述上刀的顶部位于所述第二凹槽中,所述上刀的底部设有多个第二缺口,所述第二缺口与所述第一缺口一一对应。2.根据权利要求1所述的型钢切断模,其特征在于,所述底座的上端面设有第一凸起部,所述第一凸起部位于所述下刀的侧面,所述下刀通过第一螺钉与所述第一凸起部固定连接。3.根据权利要求2所述的型钢切断模,其特征在于,所述第一凸起部的一侧与所述下刀贴合,另一侧设有加强筋。4.根据权利要求1所述的型钢切断模,其特征在于,所述上刀座的下端面设有第二凸起部,所述第二凸起部位于所述上刀的侧面,所述上刀通过第二螺钉与所述第二凸起部固定连接。5.根据权利要求4所述的型钢切断模,其特征在于,所述第二凸起部的一侧与所述上刀贴合,另一侧设有加强筋。6.根据权利要求1所述的型钢切断模,其特征在于,所述下刀前方和后方的辊轮的高度一致,且均与所述第一缺口的底部高度相对应。7.根据权利要求1所述的型钢切断模,其特征在于,所述底座上端面设置有用于支撑所述辊轮的支座,所述辊轮的两端设有与所述支座相适配的环形轴肩。8.根据权利要求1所述的型钢切断模,其特征在于,所述第一缺口与型钢一侧形面相适配,所述第二缺口与型钢另一侧形面相适配。9.根据权利要求1所述的型钢切断模,其特征在于,所述第一缺口的数量为4~8个。

技术总结

本实用新型提供一种型钢切断模,包括上组件和下组件,下组件包括底座,底座上端面开设有第一凹槽,第一凹槽内设有第一垫板,第一垫板上设置有下刀,下刀的底部位于第一凹槽中,下刀的顶部设有多个第一缺口,下刀的前方和后方均设置有辊轮;上组件包括上刀座,上刀座的下端面开设有第二凹槽,第二凹槽内设有第二垫板,第二垫板的底部设置有与下刀相对应的上刀,上刀的顶部位于第二凹槽中,上刀的底部设有多个第二缺口,第二缺口与第一缺口一一对应。型钢切断模可一次切断多支型钢条料,工作效率高,且切断时型钢条料不翘曲,切后端面整齐,此外,第一垫板和第二垫板可减缓剪切时下刀和上刀分别对底座和上刀座的冲击力,避免底座和上刀座受力变形。座和上刀座受力变形。座和上刀座受力变形。

技术研发人员:马会民 陈汉杰 吴玉清 黄朝杰

受保护的技术使用者:宏源精工车轮股份有限公司

技术研发日:2021.03.22

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1