一种智能的钢筋下料系统的制作方法

1.本实用新型属于建筑工程施工技术领域,特别涉及一种智能的钢筋下料系统。

背景技术:

2.在建筑工程施工中,钢筋在混凝土中主要承受拉应力,与混凝土结合能更好地承受外力的作用。现有建筑施工时,使用的钢筋切割下料装置在使用时存在不易于夹持定位以及无法精准切割等问题,这就导致建筑工程施工中存在大量的钢筋切割不准确,切割效率低下等问题,从而影响着施工质量和施工效率,造成不必要的浪费。

技术实现要素:

3.本实用新型的目的是提供一种智能的钢筋下料系统,要解决传统的钢筋切割装置钢筋切割不准确,切割效率低下的技术问题。

4.为实现上述目的,本实用新型采用如下技术方案。

5.一种智能的钢筋下料系统,包括有智能控制装置、切割平台、切割装置和暂存平台;所述智能控制装置包括有电脑和数据线;所述切割平台的顶面上设置有第一限位杆;所述第一限位杆有两组,且两组第一限位杆沿切割平台的短轴向间隔布置,每组第一限位杆沿切割平台的长轴向间隔设置;所述切割装置放置在切割平台上,且通过数据线与电脑连接;所述切割装置包括有动力电机、切割支架、连接座和切割刀片;所述切割支架和连接座分别固定连接在切割平台的顶部;所述切割刀片位于两组第一限位杆之间,并且切割刀片的末端与连接座铰接连接,切割刀片刀背与切割支架连接;所述动力电机安装在切割平台上,并且动力电机与连接座之间连接有转轴;所述转轴的端部连接在切割刀片与连接座的铰接节点处,且带着切割刀片绕节点转动;所述暂存平台设置在切割平台的一侧,在暂存平台的顶部设置有第二限位杆和捆绑绳;所述第二限位杆有两组,且两组第二限位杆沿暂存平台的长轴向间隔设置,每组第二限位杆沿暂存平台的长轴向间隔设置;所述捆绑绳有一组,沿暂存平台的长轴向间隔布置。

6.优选的,所述切割平台包括第一支腿和第一平台板;所述第一平台板由钢板制成;所述第一限位杆焊接连接在第一平台板的顶部。

7.优选的,所述暂存平台包括第二支腿和第二平台板;所述第二平台板由钢板制成;所述第二限位杆焊接连接在第二平台板的顶部。

8.优选的,两组第一限位杆之间的间距为10cm~30cm;两组第二限位杆之间的间距为10cm~30cm。

9.优选的,所述切割支架包括有长竖杆、水平杆和短竖杆;所述长竖杆固定连接在切割平台的顶面;所述水平杆连接在长竖杆的顶端一侧;所述短竖杆连接在水平杆的端部,并且短竖杆为弹性杆;所述切割刀片的刀背与短竖杆固定连接。

10.与现有技术相比本实用新型具有以下特点和有益效果。

11.1、本实用新型采用智能控制装置控制切割装置切割钢筋,解决了传统的钢筋切割

装置钢筋切割不准确,切割效率低下的技术问题。

12.2、本实用新型中切割装置包括有动力电机、切割支架、连接座和切割刀片,动力电机通过转轴控制切割刀片绕节点来回转动,从而对钢筋进行切割;同时将切割支架的短竖杆设置为弹性杆,短竖杆的长度能够随着切割刀片的刀背上下移动而伸缩;本实用新型的切割装置能够对钢筋进行进准切割,解决了传统的钢筋切割装置钢筋切割不准确的技术问题。

附图说明

13.下面结合附图对本实用新型做进一步详细的说明。

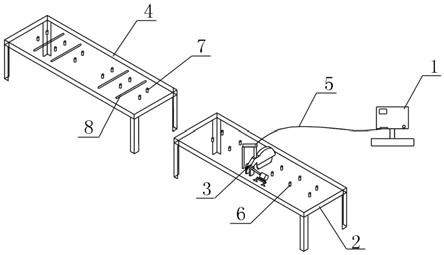

14.图1是本实用新型的钢筋下料系统的结构示意图。

15.图2是本实用新型中切割平台的结构示意图。

16.图3是本实用新型中暂存平台的结构示意图。

17.图4是本实用新型中切割装置的结构示意图。

18.附图标记:1-电脑、2-切割平台、2.1-第一支腿、2.2-第一平台板、3-切割装置、3.1-动力电机、3.2-切割支架、3.2.1-长竖杆、3.2.2-水平杆、3.2.3-短竖杆、3.3-连接座、3.4-切割刀片、3.5-转轴、4-暂存平台、4.1-第二支腿、4.2-第二平台板、5-数据线、6-第一限位杆、7-第二限位杆、8-捆绑绳。

具体实施方式

19.如图1

‑

4所示,这种智能的钢筋下料系统,包括有智能控制装置、切割平台2、切割装置3和暂存平台4;所述智能控制装置包括有电脑1和数据线5;所述切割平台2的顶面上设置有第一限位杆6;所述第一限位杆6有两组,且两组第一限位杆6沿切割平台2的短轴向间隔布置,每组第一限位杆6沿切割平台2的长轴向间隔设置;所述切割装置3放置在切割平台2上,且通过数据线5与电脑1连接;所述切割装置3包括有动力电机3.1、切割支架3.2、连接座3.3和切割刀片3.4;所述切割支架3.2和连接座3.3分别固定连接在切割平台2的顶部;所述切割刀片3.4位于两组第一限位杆6之间,并且切割刀片3.4的末端与连接座3.3铰接连接,切割刀片3.4刀背与切割支架3.2连接;所述动力电机3.1安装在切割平台2上,并且动力电机3.1与连接座3.3之间连接有转轴3.5;所述转轴3.5的端部连接在切割刀片3.4与连接座3.3的铰接节点处,且带着切割刀片3.4绕节点转动;所述暂存平台4设置在切割平台2的一侧,在暂存平台4的顶部设置有第二限位杆7和捆绑绳8;所述第二限位杆7有两组,且两组第二限位杆7沿暂存平台4的长轴向间隔设置,每组第二限位杆7沿暂存平台4的长轴向间隔设置;所述捆绑绳8有一组,沿暂存平台4的长轴向间隔布置。本实施例中,所述切割平台2包括第一支腿2.1和第一平台板2.2;所述第一平台板2.2由钢板制成;所述第一限位杆6焊接连接在第一平台板2.2的顶部。

20.本实施例中,所述暂存平台4包括第二支腿4.1和第二平台板4.2;所述第二平台板4.2由钢板制成;所述第二限位杆7焊接连接在第二平台板4.2的顶部。

21.本实施例中,两组第一限位杆6之间的间距为10cm~30cm;两组第二限位杆7之间的间距为10cm~30cm。

22.本实施例中,所述切割支架3.2包括有长竖杆3.2.1、水平杆3.2.2和短竖杆3.2.3;

所述长竖杆3.2.1固定连接在切割平台2的顶面;所述水平杆3.2.2连接在长竖杆3.2.1的顶端一侧;所述短竖杆3.2.3连接在水平杆3.2.2的端部,并且短竖杆3.2.3为弹性杆;所述切割刀片3.4的刀背与短竖杆3.2.3固定连接。

技术特征:

1.一种智能的钢筋下料系统,其特征在于:包括有智能控制装置、切割平台(2)、切割装置(3)和暂存平台(4);所述智能控制装置包括有电脑(1)和数据线(5);所述切割平台(2)的顶面上设置有第一限位杆(6);所述第一限位杆(6)有两组,且两组第一限位杆(6)沿切割平台(2)的短轴向间隔布置,每组第一限位杆(6)沿切割平台(2)的长轴向间隔设置;所述切割装置(3)放置在切割平台(2)上,且通过数据线(5)与电脑(1)连接;所述切割装置(3)包括有动力电机(3.1)、切割支架(3.2)、连接座(3.3)和切割刀片(3.4);所述切割支架(3.2)和连接座(3.3)分别固定连接在切割平台(2)的顶部;所述切割刀片(3.4)位于两组第一限位杆(6)之间,并且切割刀片(3.4)的末端与连接座(3.3)铰接连接,切割刀片(3.4)刀背与切割支架(3.2)连接;所述动力电机(3.1)安装在切割平台(2)上,并且动力电机(3.1)与连接座(3.3)之间连接有转轴(3.5);所述转轴(3.5)的端部连接在切割刀片(3.4)与连接座(3.3)的铰接节点处,且带着切割刀片(3.4)绕节点转动;所述暂存平台(4)设置在切割平台(2)的一侧,在暂存平台(4)的顶部设置有第二限位杆(7)和捆绑绳(8);所述第二限位杆(7)有两组,且两组第二限位杆(7)沿暂存平台(4)的长轴向间隔设置,每组第二限位杆(7)沿暂存平台(4)的长轴向间隔设置;所述捆绑绳(8)有一组,沿暂存平台(4)的长轴向间隔布置。2.根据权利要求1所述的智能的钢筋下料系统,其特征在于:所述切割平台(2)包括第一支腿(2.1)和第一平台板(2.2);所述第一平台板(2.2)由钢板制成;所述第一限位杆(6)焊接连接在第一平台板(2.2)的顶部。3.根据权利要求1所述的智能的钢筋下料系统,其特征在于:所述暂存平台(4)包括第二支腿(4.1)和第二平台板(4.2);所述第二平台板(4.2)由钢板制成;所述第二限位杆(7)焊接连接在第二平台板(4.2)的顶部。4.根据权利要求1所述的智能的钢筋下料系统,其特征在于:两组第一限位杆(6)之间的间距为10cm~30cm;两组第二限位杆(7)之间的间距为10cm~30cm。5.根据权利要求1所述的智能的钢筋下料系统,其特征在于:所述切割支架(3.2)包括有长竖杆(3.2.1)、水平杆(3.2.2)和短竖杆(3.2.3);所述长竖杆(3.2.1)固定连接在切割平台(2)的顶面;所述水平杆(3.2.2)连接在长竖杆(3.2.1)的顶端一侧;所述短竖杆(3.2.3)连接在水平杆(3.2.2)的端部,并且短竖杆(3.2.3)为弹性杆;所述切割刀片(3.4)的刀背与短竖杆(3.2.3)固定连接。

技术总结

一种智能的钢筋下料系统,包括智能控制装置、切割平台、切割装置和暂存平台;智能控制装置包括电脑和数据线;切割平台的顶面上设置有第一限位杆;切割装置放在切割平台上,且通过数据线与电脑连接;切割装置包括动力电机、切割支架、连接座和切割刀片;动力电机安装在切割平台上,且动力电机与连接座间连有转轴;转轴的端部连接在切割刀片与连接座的铰接节点处,且带着切割刀片绕节点转动;暂存平台设在切割平台的一侧,在暂存平台的顶部设置有第二限位杆和捆绑绳。本实用新型解决了传统的钢筋切割装置钢筋切割不准确,切割效率低下的技术问题。问题。问题。

技术研发人员:胡晓璐 靖剑彪 王名涛 李纪芳 李维阔 梁晓 全先成

受保护的技术使用者:天元建设集团有限公司

技术研发日:2021.04.14

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1