齿轮移料组装机构的制作方法

1.本实用新型涉及齿轮组装领域技术,尤其是指一种齿轮移料组装机构。

背景技术:

2.齿轮马达(也称为齿轮变速马达)是现今市场上广泛使用的马达,其包括马达部分和变速齿轮部分,马达部分包括马达主体和输出轴,输出轴在马达主体的转子带动下高速旋转,变速齿轮部分根据不同变速比的要求而具有不同啮合形式的齿轮副。通常,变速齿轮部分的各齿轮副包括安装在马达轴上的主动齿轮和与主动齿轮啮合的从动齿轮,主动齿轮在马达轴的带动下旋转并带动与之啮合的从动齿轮旋转,进而带动变速齿轮部分的其他齿轮旋转,最终向外部输出驱动力和扭矩。

3.在现有的齿轮马达的组装过程中采用如下的组装方法,先在马达轴上安装主动齿轮,同时安装好变速齿轮部分的其他齿轮,然后将该主动齿轮与待与该主动齿轮啮合的从动齿轮对接,以期从动齿轮的轮齿能够恰好插入到主动齿轮的齿槽来实现主动齿轮与从动齿轮之间的啮合。

4.现有的上述组装方法及设备普遍存在:自动化程度低,需要较多的人工辅助才能实现,并且,齿轮对位安装及涂油等机构结构复杂,存在齿轮组装精度差,组装稳定性差的问题。并且因人工原因对原材料质量漏检或不检,将不良原材料盲目完成组装生产,接收且放过不良品,组装后的产品时常出现零部件松动等不良现象,次品率极高,且人工组装占用空间大。因此,应对现有的齿轮组装设备进行改进,以使齿轮安装更精确,组装更稳固,提高设备自动化程度,以减少人工劳动量,降低成本,提高生产效率;同时提高产品质量,提高产品合格率。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种齿轮移料组装机构,其通过将上述各组件及多个料座相互配合形成齿轮移料组装机构,该机构实现了齿轮进料、涂油及安装对位全自动化进行,节省了大量的人工劳动量,同时,减少了人工误差,提高产品合格率和生产效率。

6.为实现所述目的,本实用新型采用如下之技术方案:

7.一种齿轮移料组装机构,其包括有横向驱动组件、竖向驱动组件、取料组件、齿轮侧面涂油组件和齿轮安装对位组件以及多个料座,所述横向驱动组件包括有横梁、电机、滚珠丝杆和横向滑座,所述电机安装于横梁端部,所述滚珠丝杆沿横梁设置,并与电机轴端相连,所述横向滑座可随滚珠丝杆转动于横梁上滑动;所述竖向驱动组件包括有竖梁、竖向驱动气缸和竖向滑座,所述竖梁固连于所述横向滑座上,所述竖向驱动气缸安装于竖梁上端,所述竖向滑座与竖向驱动气缸轴端相连;所述取料组件包括有横向基板和间隔式设置于横向基板上的复数个取料头,所述横向基板固连于所述竖向滑座上;所述齿轮侧面涂油组件位于取料头下方,其包括有涂油基座、位于涂油基座内的多个涂油腔、位于涂油腔内的转动

件、驱动转动件转动的转动驱动装置以及用于驱动涂油基座前后移动以切换涂油腔的前后驱动装置,于涂油基座上设置有与涂油腔连通的进油口,所述多个涂油腔在前后驱动装置的驱动下于所述取料头下方前后移动,所述转动驱动装置带动转动件转动,齿轮位于涂油腔内在转动件带动下转动涂油;所述齿轮安装对位组件包括有对位驱动气缸、对位取料头和弹性件,所述对位取料头可转动式安装于所述横向基板上,所述弹性件连接于横向基板和对位取料头之间,所述对位驱动气缸安装于横向基板上,对位驱动气缸轴端与对位取料头相连,对位驱动气缸驱动对位取料头克服弹性件转动角度,所述竖向驱动组件驱动对位取料头升降以向马达牙箱座腔体对位安装齿轮;所述多个料座间隔式位于多个取料头下方,所述多个取料头由料座上取料、放料。

8.作为一种优选方案:所述转动驱动装置包括有电机和带轮组,所述带轮组包括有主动带轮、从动带轮和传动带,所述主动带轮安装于电机轴端,所述从动带轮可转动式安装于基座中,所述传动带套设于主动带轮和从动带轮上,所述转动件连接于主动带轮和从动带轮上。

9.作为一种优选方案:所述前后驱动装置包括有底座、前后驱动气缸和滑块,所述滑块可滑动式安装于底座上,所述前后驱动气缸安装于底座上,所述滑块与前后驱动气缸轴端相连,所述涂油基座与所述滑块固连。

10.作为一种优选方案:所述对位驱动气缸轴端安装有推块,于对位取料头上端设置有转动块,所述弹性件连接于转动块与横向基板之间,转动块在弹性件作用下弹性抵接于推块上。

11.作为一种优选方案:所述弹性件为弹簧,并于转动块上下两侧分别设置有弹性件。

12.作为一种优选方案:所述取料头包括有取料座、安装于取料座内的吸盘以及连接于取料座上以连接真空泵驱动吸盘吸附或放下齿轮的气嘴。

13.作为一种优选方案:所述横向基板上间隔式设置有三个取料头,其中最后一个取料头为对位取料头。

14.作为一种优选方案:所述涂油基座上并排设置有两个涂油腔,其中一涂油腔对应的进油口高于另一涂油腔对应的进油口。

15.作为一种优选方案:所述横向基板上间隔式设置有多个连接座,所述多个取料头一一对应安装于相应的连接座上。

16.作为一种优选方案:所述料座包括有第一料座和第二料座。

17.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由所述技术方案可知,通过将横向驱动组件、竖向驱动组件、取料组件、齿轮侧面涂油组件、齿轮安装对位组件以及多个料座相互配合形成齿轮移料组装机构,该机构实现了齿轮进料、涂油及安装对位全自动化进行,节省了大量的人工劳动量,同时,减少了人工误差,提高产品合格率和生产效率。

18.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

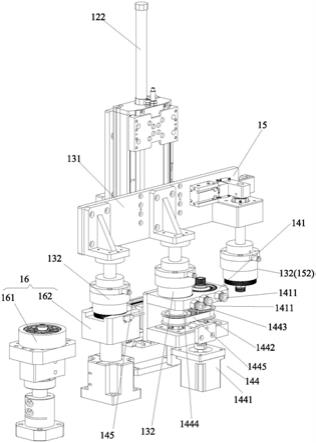

19.图1为本实用新型之整体立体示意图;

20.图2为本实用新型之取料组件立体示意图;

21.图3为本实用新型之齿轮安装对位组件立体示意图;

22.图4为本实用新型之齿轮侧面涂油组件俯视示意图;

23.图5为本实用新型之齿轮移料组装机构与转盘配合俯视示意图。附图标识说明:

24.齿轮移料组装机构10、横向驱动组件11、横梁111、电机112、滚珠丝杆113、横向滑座114、竖向驱动组件12、竖梁121、竖向驱动气缸122、竖向滑座123、取料组件13、横向基板131、取料头132、取料座1321、吸盘1322、气嘴1323、连接座133、齿轮侧面涂油组件14、涂油基座141、进油口1411、涂油腔142、转动件143、旋转驱动装置144、电机1441、带轮组1442、主动带轮1443、从动带轮 1444、传动带1445、前后驱动装置145、底座1451、前后驱动气缸 1452、滑块1453、齿轮安装对位组件15、对位驱动气缸151、对位取料头152、弹性件153、推块154、转动块155、座体156、料座16、第一料座161、第二料座162。

具体实施方式

25.本实用新型如图1至图5所示,一种齿轮移料组装机构10,包括有横向驱动组件11、竖向驱动组件12、取料组件13、齿轮侧面涂油组件14、齿轮安装对位组件15以及多个料座16,其中:

26.该横向驱动组件11包括有横梁111、电机112、滚珠丝杆113(图中未示)和横向滑座114,该电机112安装于横梁111端部,该滚珠丝杆113沿横梁111设置,并与电机112轴端相连,该横向滑座114 可随滚珠丝杆113转动于横梁111上滑动。

27.该竖向驱动组件12包括有竖梁121、竖向驱动气缸122和竖向滑座123,该竖梁121固连于上述横向滑座114上,该竖向驱动气缸 122安装于竖梁121上端,该竖向滑座123与竖向驱动气缸122轴端相连;

28.该取料组件13包括有横向基板131和间隔式设置于横向基板131 上的复数个取料头132,该横向基板131固连于上述竖向滑座123上;所述取料头132包括有取料座1321、安装于取料座1321内的吸盘 1322以及连接于取料座1321上以连接真空泵驱动吸盘1322吸附或放下齿轮的气嘴1323。所述横向基板131上间隔式设置有三个取料头132,上述齿轮侧面涂油组件14位于取料头132下方。所述横向基板131上间隔式设置有多个连接座133,上述多个取料头132一一对应安装于连接座133上。上述多个料座16(本实施例中包括有第一料座161和第二料座162)间隔式位于多个取料头132下方,多个取料头132将多个料座16上的齿轮按从左至右的方向依次向右转移。取料的同时,采用ccd相机拍照检测齿轮端面朝向。

29.该齿轮侧面涂油组件14包括有涂油基座141、位于涂油基座141 内的多个涂油腔142、位于涂油腔142内的转动件143、驱动转动件143转动的旋转驱动装置144以及用于驱动涂油基座141前后移动以切换涂油腔142位置的前后驱动装置145,于涂油基座141上设置有与涂油腔142连通的进油口1411,该多个涂油腔142(本实施例中并排设置有两个涂油腔142,两个涂油腔142对应给不同型号的齿轮涂油,并且其中一涂油腔142对应的进油口1411高于另一涂油腔142 对应的进油口1411,以对不同型号高度的齿轮侧面涂油)在前后驱动装置145的驱动下于上述取料头132下方前后移动,该旋转驱动装置144带动转动件143转动;齿轮位于涂油腔142内,在转动件143 带动下转动涂油;所述旋转驱动装置144包括有电机1441和带轮组 1442,该带轮组1442包括有主动带轮1443、从动带轮1444和传动带1445,

该主动带轮1443安装于电机1441轴端,该从动带轮1444 可转动式安装于基座中,该传动带1445套设于主动带轮1443和从动带轮1444上,上述转动件143一一对应连接于主动带轮1443和从动带轮1444上。所述前后驱动装置145包括有底座1451、前后驱动气缸1452和滑块1453,该滑块1453可滑动式安装于底座1451上,该前后驱动气缸1452安装于底座1451上,该滑块1453与前后驱动气缸1452轴端相连,上述涂油基座141与该滑块1453固连。涂油完毕后,由位于侧旁的ccd拍照检测涂油是否合格。

30.该齿轮安装对位组件15包括有对位驱动气缸151、对位取料头 152(即上述三个取料头132中最右侧的取料头132)和弹性件153,该对位取料头152可转动式安装于上述横向基板131上,该弹性件 153连接于横向基板131和对位取料头152之间,该对位驱动气缸151 安装于横向基板131上,对位驱动气缸151轴端与对位取料头152相连,对位驱动气缸151驱动对位取料头152克服弹性件153弹力以转动角度;所述对位驱动气缸151轴端安装有推块154,于对位取料头 152上端设置有转动块155,上述弹性件153连接于转动块155与横向基板131之间,转动块155在弹性件153作用下弹性抵接于推块 154上;所述弹性件153优选为弹簧,并且于转动块155和横向基板 131上下两侧分别设置有弹簧,以保证两侧的弹力均衡,弹性件153 的拉力作用促使转动块155保持一定的角度,当需要转动块155转动一定角度时,对位驱动气缸151即驱动推块154向前顶推转动块155 转动;对位驱动气缸151轴退回时,转动块155在弹性件153的拉力作用下复位。对位驱动气缸151驱动推块154向前顶推转动块155(克服弹性件153的弹性力),使转动块155转动,从而带动对位取料头 152旋转一定角度,以使其与另一齿轮相啮合。

31.该齿轮移料组装机构10的工作原理及操作步骤如下:

32.第一料座161和第二料座162上分别放置有待安装的齿轮,横向驱动组件11和竖向驱动组件12驱动三个取料头132横向移动至第一料座161和第二料座162取料(取料采用真空泵驱动吸盘1322完成),取料后,横向驱动组件11驱动三个取料头132向右移动,竖向驱动组件12驱动三个取料头132将料依次放置于第二料座162和涂油腔 142上;然后三个取料头132再次移动,将第二料座162上已经涂油的齿轮转移至齿轮安装对位组件15下方进行齿轮的安装对位操作;将第一料座161上的新料(第一料座161上的料被取走后,会立即放置新料)转移至第二料座162;三个取料头132第三次移动时,将第一料座161的料转移至第二料座162,将第二料座162上的料转移至第三料座16(第三料座16上的齿轮安装对位之后随转盘转移走,第三料座16处于空置状态),依次循环。

33.所述齿轮侧面涂油组件14运行时,旋转驱动装置144带动转动件143转动;齿轮位于涂油腔142内,在转动件143带动下转动;采用定量阀对进油口1411进行供油,油液进入涂油腔142对齿轮侧面涂油。前后驱动装置145可以驱动涂油基座141前后移动以切换两个涂油腔142相对于上述取料头132的对应关系,适应不同型号齿轮的涂油操作。

34.所述齿轮安装对位组件15中对位取料头152可竖向弹性伸缩(对位取料头152可转动式安装于横向基板531之一座体156上,该座体 156上具有供安装对位取料头152的轴承,并且座体156内部具有为对位取料头152提供向下弹性力的弹簧,促使对位取料头152在竖直方向上可弹性伸缩,弹性伸缩的目的是在齿轮与马达牙箱座腔体内齿轮组装时,如果出现无法对位情形时,可以起到缓冲作用,防止两个齿轮刚性碰撞而损坏;轴承和弹性伸缩结构采用现有技术即可完成,所以图中未示),对位取料头152吸附齿轮后,横向驱动组件11驱

动对位取料头152横向移动到转盘20之对应工位21上;竖向驱动组件 12驱动对位取料头152下伸入转盘20之工位21上的牙箱腔体中,齿轮无法与牙箱腔体内齿轮啮合时(齿轮尖对尖产生干涉,对位取料头152无法继续下压),对位驱动气缸151驱动对位取料头152转动一定角度使其上齿轮与牙箱腔体内齿轮错开,形成啮合状态(在此对位过程中,竖向驱动组件12一直将对位取料头152上齿轮抵压于牙箱腔体中)。

35.该齿轮移料组装机构的组装方法,包括如下步骤:

36.s1、取料头由一侧的料座上取料并在横向驱动组件驱动下向涂油基座移料;

37.s2、齿轮侧面涂油组件对位于涂油基座上的齿轮进行侧面涂油;

38.s3、涂油后的齿轮被对位取料头移动至马达牙箱座腔体中进行安装;

39.s4、齿轮安装出现干涉现象时,对位驱动气缸驱动对位取料头转动角度以与马达牙箱座腔体中齿轮啮合;

40.s5、齿轮安装完成后,取料头继续向一侧的料座上取料,然后重复步骤s1-s4。

41.本实用新型的设计重点在于,通过将横向驱动组件、竖向驱动组件、取料组件、齿轮侧面涂油组件、齿轮安装对位组件以及多个料座相互配合形成齿轮移料组装机构,该机构实现了齿轮进料、涂油及安装对位全自动化进行,节省了大量的人工劳动量,同时,减少了人工误差,提高产品合格率和生产效率。

42.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1