一种化工废料回收装置的制作方法

1.本实用新型涉及化工废料回收处理技术领域。

背景技术:

2.化工是“化学工艺”、“化学工业”和“化学工程”等的简称,化工废料就是化工原料在生产利用的过程中剩余的边角料,或者是生产过程中被污染的,不能再利用的废弃物。

3.化工废料处理不可缺少的便有回收装置,传统回收装置虽然具有可以压缩废料体积的优点,但由于其缺少分离结构,导致回收装置不能将化工废料中的固体废料和液体废料进行分离,且由于传统回收装置缺少翻转结构,下料存在不便。

技术实现要素:

4.本实用新型针对现有技术中存在的技术问题,提供一种化工废料回收装置,解决了传统回收装置不便下料和不能实现固液分离的问题。

5.本实用新型解决上述技术问题的技术方案如下:一种化工废料回收装置,包括压缩箱、驱动装置、限位装置、分离装置和分离板,所述驱动装置包括固定块,所述固定块的底部固定连接有驱动组件,所述限位装置包括侧翼块,所述侧翼块的左侧开设有限位槽,所述限位槽的内部转动连接有转动块,所述分离装置包括分离箱,所述分离箱的底部开设有第一导流孔,所述分离箱的正面固定连接有连杆。

6.在上述技术方案的基础上,本实用新型还可以做如下改进。

7.进一步,所述驱动组件包括固定连接在固定块底部的第一伸缩推杆,所述第一伸缩推杆的输出端固定连接有驱动齿条。

8.进一步,所述驱动齿条的背面啮合有啮合轮,所述啮合轮的右侧固定连接有转动柱,所述转动柱的外侧固定连接有外置套,所述转动块固定连接在转动柱的右端。

9.进一步,所述压缩箱的顶部固定连接有第二伸缩推杆,所述第二伸缩推杆的输出端固定连接有压板,所述压板位于分装置的上方。

10.进一步,所述侧翼块固定连接在压缩箱的右侧,所述分离箱位于分离板的顶部。

11.进一步,所述连杆远离分离箱的一端与外置套固定连接,所述连杆共有两个。

12.进一步,所述分离板的顶部开设有第二导流孔,所述第二导流孔的直径等于第一导流孔的直径。

13.与现有技术相比,本申请的技术方案具有以下有益技术效果:

14.1、该化工废料回收装置,通过设置分离装置,启动第二电动伸缩推杆,压板对放置在分离箱内部的废料进行压缩,以缩小废料的体积,而通过设置第一导流孔,压缩时,液体废料将依次通过第一导流孔和第二导流孔并流入压缩箱的内部,以实现固液分离。

15.2、该化工废料回收装置,通过驱动装置和限位装置等结构,当需要下料时,启动第一伸缩推杆,使啮合轮带动分离箱翻转,通过机械下料取代人工下料,以满足回收装置便于下料的使用需求。

附图说明

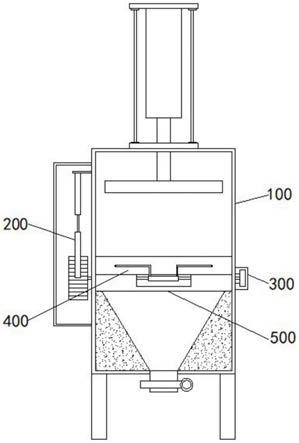

16.图1为本实用新型整体结构的示意图;

17.图2为本实用新型整体结构中分离装置连接结构的左视图;

18.图3为本实用新型整体结构中驱动装置连接结构的正视图;

19.图4为本实用新型整体结构中驱动齿条的左视图。

20.附图中,各标号所代表的部件列表如下:

21.100压缩箱、200驱动装置、300限位装置、400分离装置、500分离板、210固定块、220驱动组件、310侧翼块、320限位槽、330转动块、410分离箱、420第一导流孔、430连杆、221第一伸缩推杆、222驱动齿条、223啮合轮、224转动柱、225外置套。

具体实施方式

22.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

23.请参阅图1,本实施例中的一种化工废料回收装置,包括压缩箱100、驱动装置200、限位装置300、分离装置400和分离板500,其中,分离板500固定连接在压缩箱100的左右两侧壁之间,压缩箱100的顶部固定连接有第二伸缩推杆,第二伸缩推杆的输出端固定连接有压板,压板位于分离装置400的上方,其中,驱动装置200可以用于将分离装置400翻转,以完成下料,其中分离装置400与压块配合,用于固液分离。

24.需要说明的是,在本实施例中,压缩箱100的内底壁固定连接有导流块,导流块用于导流,压缩箱100的底部固定连接有出水管,出水管用于排出液体,压缩箱100的底部固定连接有支撑脚,用于支撑。

25.为实现固液分离,请参阅图1和图2,本实施例中分离装置400包括分离箱410,分离箱410的底部开设有第一导流孔420,分离箱410的正面固定连接有连杆430,在本实施例中分离板500的顶部开设有第二导流孔,第二导流孔的直径等于第一导流孔420的直径,分离箱410位于分离板500的顶部。

26.需要说明的是,在本实施例中,第二导流孔和第一导流孔420数量相等,第二导流孔和第一导流孔420用于对液体化工废料导流。

27.为满足回收装置便于下料的使用需求,请参阅图1、图3和图4,本实施例中驱动装置200包括固定块210,固定块210的底部固定连接有驱动组件220,驱动组件220包括固定连接在固定块210底部的第一伸缩推杆221,第一伸缩推杆221的输出端固定连接有驱动齿条222,驱动齿条222的背面啮合有啮合轮223,啮合轮223的右侧固定连接有转动柱224,转动柱224的外侧固定连接有外置套225,本实施例中限位装置300包括侧翼块310,侧翼块310的左侧开设有限位槽320,限位槽320的内部转动连接有转动块330,转动块330固定连接在转动柱224的右端,侧翼块310固定连接在压缩箱100的右侧,连杆430远离分离箱410的一端与外置套225固定连接,连杆430共有两个。

28.需要说明的是,在本实施例中,转动块330的直径等于限位槽320的最大直径,限位槽320对转动块330进行限位,且防止转动块330脱落。

29.上述实施例的工作原理为:

30.运作第一伸缩推杆220,在第一伸缩推杆221的伸缩作用下,使驱动齿条222向下移

动,在驱动齿条222和啮合轮223的啮合作用下,啮合轮223将带动转动柱224、外置套225、连杆430和分离箱410转动,以完成翻转下料。

31.与现有技术相比:通过设置分离装置400,启动第二电动伸缩推杆,压板对放置在分离箱410内部的废料进行压缩,以缩小废料的体积,而通过设置第一导流孔420,压缩时,液体废料将依次通过第一导流孔420和第二导流孔并流入压缩箱100的内部,以实现固液分离,通过驱动装置200和限位装置300等结构,当需要下料时,启动第一伸缩推杆221,使啮合轮223带动分离箱410翻转,通过机械下料取代人工下料,以满足回收装置便于下料的使用需求,解决了传统回收装置不便下料和不能实现固液分离的问题。

32.以上仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种化工废料回收装置,其特征在于,包括:压缩箱(100);驱动装置(200),所述驱动装置(200)包括固定块(210),所述固定块(210)的底部固定连接有驱动组件(220);限位装置(300),所述限位装置(300)包括侧翼块(310),所述侧翼块(310)的左侧开设有限位槽(320),所述限位槽(320)的内部转动连接有转动块(330);分离装置(400),所述分离装置(400)包括分离箱(410),所述分离箱(410)的底部开设有第一导流孔(420),所述分离箱(410)的正面固定连接有连杆(430);分离板(500)。2.根据权利要求1所述的一种化工废料回收装置,其特征在于,所述驱动组件(220)包括固定连接在固定块(210)底部的第一伸缩推杆(221),所述第一伸缩推杆(221)的输出端固定连接有驱动齿条(222)。3.根据权利要求2所述的一种化工废料回收装置,其特征在于,所述驱动齿条(222)的背面啮合有啮合轮(223),所述啮合轮(223)的右侧固定连接有转动柱(224),所述转动柱(224)的外侧固定连接有外置套(225),所述转动块(330)固定连接在转动柱(224)的右端。4.根据权利要求1所述的一种化工废料回收装置,其特征在于,所述压缩箱(100)的顶部固定连接有第二伸缩推杆,所述第二伸缩推杆的输出端固定连接有压板,所述压板位于分离装置(400)的上方。5.根据权利要求1所述的一种化工废料回收装置,其特征在于,所述侧翼块(310)固定连接在压缩箱(100)的右侧,所述分离箱(410)位于分离板(500)的顶部。6.根据权利要求3所述的一种化工废料回收装置,其特征在于,所述连杆(430)远离分离箱(410)的一端与外置套(225)固定连接,所述连杆(430)共有两个。7.根据权利要求1所述的一种化工废料回收装置,其特征在于,所述分离板(500)的顶部开设有第二导流孔,所述第二导流孔的直径等于第一导流孔(420)的直径。

技术总结

本实用新型涉及一种化工废料回收装置,包括压缩箱、驱动装置、限位装置、分离装置和分离板,所述驱动装置包括固定块,所述固定块的底部固定连接有驱动组件,所述限位装置包括侧翼块,所述侧翼块的左侧开设有限位槽,所述限位槽的内部转动连接有转动块,所述分离装置包括分离箱,所述分离箱的底部开设有第一导流孔,所述分离箱的正面固定连接有连杆。该化工废料回收装置,通过设置分离装置,启动第二电动伸缩推杆,压板对放置在分离箱内部的废料进行压缩,以缩小废料的体积,压缩时,液体废料将依次通过第一导流孔和第二导流孔并流入压缩箱的内部,以实现固液分离,通过机械下料取代人工下料,以满足回收装置便于下料的使用需求。以满足回收装置便于下料的使用需求。以满足回收装置便于下料的使用需求。

技术研发人员:熊新宇

受保护的技术使用者:马鞍山市华清环保工程有限公司

技术研发日:2021.05.11

技术公布日:2022/1/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1