一种整体框架式锻造液压机的制作方法

1.本实用新型涉及一种框架式锻造液压机,特别是涉及一种整体框架式锻造液压机。

背景技术:

2.大吨位锻造液压机机身多为框架组合或立柱组合结构、机身部件较多,对于小尺寸锻件、空间紧凑的生产场合而言组合结构显得庞大并且不便于装配,此时需要一种既不影响使用条件又能简化锻造液压机机身结构的技术方案。

技术实现要素:

3.本实用新型的目的在于提供一种整体框架式锻造液压机的结构技术方案。

4.本实用新型的技术方案如下:

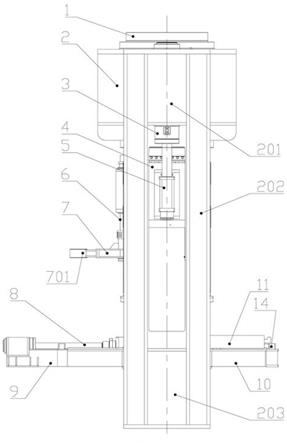

5.主要包括主缸、整体框架机身、回程缸、滑块、滑块回程支架、摆臂轴、摆臂、推动缸、工作台后支架、工作台前支架、工作台、摆动油缸、滑块导轨、限位块;整体框架机身是一个由钢板拼焊而成的“回”字形封闭框架,滑块导轨安装于整体框架机身前后两侧的封闭框架内孔左右两边;主缸缸体通过台阶、锁母穿孔固定安装于整体框架机身的上横梁中,上横梁随主缸缸体尺寸前后扩张,主缸活塞杆安装于滑块上平面;回程缸缸体通过台阶、锁母穿孔固定安装于整体框架机身的上横梁中,回程缸活塞杆通过台阶、锁母穿孔安装于滑块回程支架中,回程缸位于整体框架机身立柱的前后内侧;滑块回程支架固定安装于滑块左右两侧;滑块置于整体框架机身内孔中、在主缸与回程缸驱动下完成上下运动,滑块导轨对滑块的运动具有导向作用;工作台后支架、工作台前支架分别有一端固定安装于整体框架机身的下横梁侧面,另一端为地脚固定;工作台后支架、工作台前支架与整体框架机身下横梁的上平面均安装有齐平的水平导轨,工作台置于水平导轨上,水平导轨对工作台起支承、导向作用;推动缸缸体通过台阶、锁母水平穿孔固定安装于工作台后支架上,推动缸的活塞杆与工作台连接,工作台在推动缸驱动下于水平导轨上完成前后运动,工作台后支架、工作台前支架上平面安装有限位块,限位块对工作台起定位作用;摆臂轴穿过滑块后侧的支架,摆臂轴的上端与摆动油缸的输出轴同轴联结,摆臂轴的下端与摆臂的一端联结,滑块后侧的支架中装有对摆臂轴、摆臂起回转支承作用的推力轴承和滚动轴承;摆动油缸的壳体固定安装于滑块后侧的支架上平面,摆臂轴另一端的托盘在摆动油缸的驱动下可以摆入、摆出整体框架机身内孔,从而将冲头移入滑块下方中心处。

6.本实用新型的优点:液压机机身为一个整体焊接框架,所以机身结构部件少、装配难度低,能够在保证机身强度的前提下缩减机身结构尺寸,特别适用于吨位较大却空间紧凑的应用场景。

附图说明

7.图1为本实用新型的结构侧视图。

8.图2为本实用新型的结构正视图。

9.图1中:1

‑

主缸、2

‑

整体框架机身、201

‑

整体框架机身上横梁、202

‑

整体框架机身立柱、203

‑

整体框架机身下横梁、3

‑

回程缸、4

‑

滑块、5

‑

回程支架、6

‑

摆臂轴、7

‑

摆臂、701

‑

托盘、8

‑

推动缸、9

‑

工作台后支架、10

‑

工作台前支架、11

‑

工作台、14

‑

限位块。

10.图2中:1

‑

主缸、2

‑

整体框架机身、201

‑

整体框架机身上横梁、202

‑

整体框架机身立柱、203

‑

整体框架机身下横梁、3

‑

回程缸、4

‑

滑块、401

‑

支架、6

‑

摆臂轴、7

‑

摆臂、8

‑

推动缸、9

‑

工作台后支架、11

‑

工作台、12

‑

摆动油缸、13

‑

滑块导轨、14

‑

限位块。

具体实施方式

11.下面结合附图对本实用新型作进一步的说明。

12.参见图1、图2,本实用新型主要包括主缸1、整体框架机身2、回程缸3、滑块4、滑块回程支架5、摆臂轴6、摆臂7、推动缸8、工作台后支架9、工作台前支架10、工作台11、摆动油缸12、滑块导轨13、限位块14;整体框架机身2是一个由钢板拼焊而成的“回”字形封闭框架,滑块导轨13安装于整体框架机身2前后两侧的封闭框架内孔左右两边;主缸1缸体通过台阶、锁母穿孔固定安装于整体框架机身2的上横梁201中,上横梁201随主缸1缸体尺寸前后扩张,主缸1活塞杆安装于滑块4上平面;回程缸3缸体通过台阶、锁母穿孔固定安装于整体框架机身2的上横梁201中,回程缸3活塞杆通过台阶、锁母穿孔安装于滑块回程支架5中,回程缸3位于整体框架机身2立柱202的前后内侧;滑块回程支架5固定安装于滑块4左右两侧;滑块4置于整体框架机身2内孔中、在主缸1与回程缸3驱动下完成上下运动,滑块导轨13对滑块4的运动具有导向作用;工作台后支架9、工作台前支架10分别有一端固定安装于整体框架机身2的下横梁203侧面,另一端为地脚固定;工作台后支架9、工作台前支架10与整体框架机身2下横梁203的上平面均安装有齐平的水平导轨,工作台11置于水平导轨上,水平导轨对工作台11起支承、导向作用;推动缸8缸体通过台阶、锁母水平穿孔固定安装于工作台后支架9上,推动缸8的活塞杆与工作台11连接,工作台11在推动缸8驱动下于水平导轨上完成前后运动,工作台后支架9、工作台前支架10上平面安装有限位块14,限位块14对工作台11起定位作用;摆臂轴6穿过滑块4后侧的支架401,摆臂轴6的上端与摆动油缸12的输出轴同轴联结,摆臂轴6的下端与摆臂7的一端联结,滑块4后侧的支架401中装有对摆臂轴6、摆臂7起回转支承作用的推力轴承和滚动轴承;摆动油缸12的壳体固定安装于滑块4后侧的支架401上平面,摆臂轴6另一端的托盘701在摆动油缸12的驱动下可以摆入、摆出整体框架机身2内孔,从而将冲头移入滑块4下方中心处。

13.参见图1、图2,在本实用新型方案实施时工作台11上可放置多个模具,在推动缸8的驱动下工作台11将需要使用的模具先移出液压机机身,待坯料放置于该模具中后工作台11再将模具与坯料移入液压机机身内中心处,然后主缸1驱动滑块4压下,压制完成后回程缸3驱动滑块4升起,工作台11再次将模具、锻件移出机身,锻件即可被取走。对于上冲孔工艺,需要将上冲置于托盘701中,摆臂7将上冲移入滑块4下方中心处,此时上冲与滑块4之间有一段间隙,主缸1驱动滑块4压下,上冲随滑块4同步向下运动,上冲下端与工件接触后被顶起,同时滑块4继续向下运动直至接触上冲上端,此后上冲与滑块4一起压下,滑块4输出的压制力通过上冲作用到工件上,进而完成冲孔。

技术特征:

1.一种整体框架式锻造液压机,其特征是:主要包括主缸(1)、整体框架机身(2)、回程缸(3)、滑块(4)、滑块回程支架(5)、摆臂轴(6)、摆臂(7)、推动缸(8)、工作台后支架(9)、工作台前支架(10)、工作台(11)、摆动油缸(12)、滑块导轨(13)、限位块(14);滑块导轨(13)安装于整体框架机身(2)前后两侧的封闭框架内孔左右两边;主缸(1)缸体通过台阶、锁母穿孔固定安装于整体框架机身(2)的上横梁中,上横梁随主缸(1)缸体尺寸前后扩张,主缸(1)活塞杆安装于滑块(4)上平面;回程缸(3)缸体通过台阶、锁母穿孔固定安装于整体框架机身(2)的上横梁中,回程缸(3)活塞杆通过台阶、锁母穿孔安装于滑块回程支架(5)中,回程缸(3)位于整体框架机身(2)立柱的前后内侧;滑块回程支架(5)固定安装于滑块(4)左右两侧;滑块(4)置于整体框架机身(2)内孔中、在主缸(1)与回程缸(3)驱动下完成上下运动;工作台后支架(9)、工作台前支架(10)分别有一端固定安装于整体框架机身(2)的下横梁侧面,另一端为地脚固定;工作台后支架(9)、工作台前支架(10)与整体框架机身(2)下横梁的上平面均安装有齐平的水平导轨,工作台(11)置于水平导轨上;推动缸(8)缸体通过台阶、锁母水平穿孔固定安装于工作台后支架(9)上,推动缸(8)的活塞杆与工作台(11)连接,工作台(11)在推动缸(8)驱动下于水平导轨上完成前后运动,工作台后支架(9)、工作台前支架(10)上平面安装有限位块(14);摆臂轴(6)穿过滑块(4)后侧的支架,摆臂轴(6)的上端与摆动油缸(12)的输出轴同轴联结,摆臂轴(6)的下端与摆臂(7)的一端联结,滑块(4)后侧的支架中装有对摆臂轴(6)、摆臂(7)起回转支承作用的推力轴承和滚动轴承;摆动油缸(12)的壳体固定安装于滑块(4)后侧的支架上平面,摆臂轴(6)另一端的托盘在摆动油缸(12)的驱动下可以摆入、摆出整体框架机身(2)内孔,从而将冲头移入滑块(4)下方中心处。2.根据权利要求1所述的一种整体框架式锻造液压机,其特征是:整体框架机身(2)是一个由钢板拼焊而成的“回”字形封闭框架。3.根据权利要求1所述的一种整体框架式锻造液压机,其特征是:滑块导轨(13)对滑块(4)的运动具有导向作用。4.根据权利要求1所述的一种整体框架式锻造液压机,其特征是:水平导轨对工作台(11)起支承、导向作用。5.根据权利要求1所述的一种整体框架式锻造液压机,其特征是:限位块(14)对工作台(11)起定位作用。

技术总结

本实用新型公开了一种整体框架式锻造液压机,主要包括主缸、整体框架机身、回程缸、滑块、滑块回程支架、摆臂轴、摆臂、推动缸、工作台后支架、工作台前支架、工作台、摆动油缸、滑块导轨、限位块。本实用新型的整体框架式技术方案能够减少部件数量从而降低装配难度,并且在保证机身强度的前提下实现机身结构尺寸缩减。保证机身强度的前提下实现机身结构尺寸缩减。保证机身强度的前提下实现机身结构尺寸缩减。

技术研发人员:熊义 周汉英

受保护的技术使用者:南通锻压设备如皋有限公司

技术研发日:2021.05.18

技术公布日:2021/12/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1