一种螺丝孔的制作方法

1.本实用新型涉及螺丝紧固技术领域,特别涉及一种螺丝孔。

背景技术:

2.螺丝紧固和连接广泛应用于各个产品。在一些产品中,例如塑料制品或用于灯具的塑料制品,基于其材料特性,在连接时一般通过攻牙机直接攻牙和上螺丝,这种情况下会造成大量的材料碎屑,形成污染,后续的清理是必要的,进而耗费人力和物力去操作,同时基于材料的属性,碎屑排出不畅也会产生阻滞,增加攻牙的难度,降低攻牙的效果。

技术实现要素:

3.有鉴于上述情况,本实用新型的目的是提供一种螺丝孔,方案如下:

4.一种螺丝孔,所述螺丝孔的内壁上,沿着轴向形成有凹面部和用于攻丝的凸面部,所述凸面部和凹面部径向形成间隙以通过该间隙漏出碎屑,所述凸面部和凹面部的数量均为至少两个,且所述凸面部和凹面部周向间隔设置。

5.进一步,所述凸面部为圆弧面状。

6.进一步,所述凹面部呈矩形状,且两端分别连接到对应的所述凸面部。

7.进一步,所述凹面部包括一直面段,该直面段的两端形成犄角,该犄角通过弧面过渡后连接到对应的所述凸面部。

8.有益效果:本实用新型构思新颖、设计合理,且便于使用,本实用新型通过设计一种螺丝孔,给该螺丝孔设定特别的形状,以便于在通过自攻丝螺丝攻丝时相对现有技术产生更少的碎屑,且碎屑通过间隙漏出,更加方便清理,攻丝操作也更加顺畅,攻丝效果也更好。

附图说明

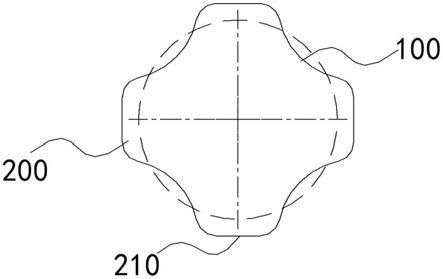

9.图1是本实用新型一实施例中结构示意图。

10.图2是本实用新型一实施例中另一视角结构示意图。

具体实施方式

11.下面结合附图和实施例对本实用新型作在具体实施过程中,作为进一步优选说明:

12.参考图1-2,一种螺丝孔,螺丝孔的内壁上,沿着轴向形成有凹面部200和用于攻丝的凸面部100,凸面部100和凹面部200径向形成间隙以通过该间隙漏出碎屑,凸面部100和凹面部200的数量均为至少两个,且凸面部100和凹面部200周向间隔设置。进一步,作为优选,凸面部100为圆弧面状。进一步,作为优选,凹面部200呈矩形状,且两端分别连接到对应的凸面部100。进一步,作为优选,凹面部200包括一直面段210,该直面段210的两端形成犄角,该犄角通过弧面过渡后连接到对应的凸面部100。

13.本实用新型方案的原理是首先加工一个如图2所示的螺丝孔,用于自攻螺丝进行攻丝和固定,该螺丝孔形成凸面部100和凹面部200,利用凸面部100作为攻丝面,形成螺纹以安装螺丝。需要说明的是,以螺丝孔的中轴为螺丝的中轴,螺丝的外径介于凸面部100形成的圆周和凹面部200形成圆周之间(如图2 中虚线所示)。如此,通过凹面部200形成间隙以实现碎屑的漏出,在攻丝时也能通过间隙来漏出碎屑。凸面部100(向螺丝孔的中心凸出)作为直接的攻丝面,基于其结构和形状特点,可以更好地完成攻丝动作,相对常规的直面或者向外凸出的弧面,也会产生更少的碎屑,还能满足后续螺丝的螺纹式连接和固定。矩形式的凹面部200具体形状如图2所示,这种形状平衡了加工难度及足够的空间来漏出碎屑的现实需求。凹面部200形成的直面段两端通过曲面过渡,可以避免应力集中而造成的结构损坏。

14.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

技术特征:

1.一种螺丝孔,其特征在于:所述螺丝孔的内壁上,沿着轴向形成有凹面部(200)和用于攻丝的凸面部(100),所述凸面部(100)和凹面部(200)径向形成间隙以通过该间隙漏出碎屑,所述凸面部(100)和凹面部(200)的数量均为至少两个,且所述凸面部(100)和凹面部(200)周向间隔设置。2.如权利要求1所述的螺丝孔,其特征在于:所述凸面部(100)为圆弧面状。3.如权利要求2所述的螺丝孔,其特征在于:所述凹面部(200)呈矩形状,且两端分别连接到对应的所述凸面部(100)。4.如权利要求3所述的螺丝孔,其特征在于:所述凹面部(200)包括一直面段(210),该直面段(210)的两端形成犄角,该犄角通过弧面过渡后连接到对应的所述凸面部(100)。

技术总结

本实用新型公开了一种螺丝孔,所述螺丝孔的内壁上,沿着轴向形成有凹面部和用于攻丝的凸面部,所述凸面部和凹面部径向形成间隙以通过该间隙漏出碎屑,所述凸面部和凹面部的数量均为至少两个,且所述凸面部和凹面部周向间隔设置。本实用新型通过设计一种螺丝孔,给该螺丝孔设定特别的形状,以便于在攻丝时相对现有技术产生更少的碎屑,且碎屑通过间隙漏出,更加方便清理,攻丝操作也更加顺畅,攻丝效果也更好。更好。更好。

技术研发人员:李隆 梁永栋

受保护的技术使用者:宏泰智能科技(东莞)有限公司

技术研发日:2021.05.18

技术公布日:2022/3/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1