一种异型弹簧打孔结构的制作方法

1.本实用新型属于弹簧加工工艺领域,具体涉及一种异型弹簧打孔结构。

背景技术:

2.异形弹簧与常规弹簧的区别就是弹簧本身是不规则的,有弯曲和大量复杂的角度设计。适用于一些特殊的场合,并且能够实现某些特定的功能。

3.在现有技术中,有些异形弹簧需要进行打孔操作,而现有的制簧机无法实现该操作,需要事先将待折弯的板材放置在打孔机上完成打孔操作以后,再由制簧机完成异性弹簧的制作,整个过程分打孔、制簧两步完成,效率低,浪费时间,而且还需要购买打孔机,增加成本。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种异型弹簧打孔结构。

5.为达到上述目的,本实用新型采用的技术方案是:一种异型弹簧打孔结构,所述异型弹簧包括相互平行设置的第一平行板和第二平行板、连接所述第一平行板和第二平行板的连接板以及开设在所述第一平行板和第二平行板上的通孔,它包括:

6.立板、固定在所述立板一侧的支撑板、可转动地设置在所述立板一侧的转轴、固定在所述转轴上的凸轮、设置在所述立板一侧且与所述凸轮相配合使用的杠杆臂、固定在所述杠杆臂一端且朝向所述支撑板的伸缩杆、在所述伸缩杆的带动下滑动连接在所述支撑板上的移动板、固定在所述移动板远离所述支撑板一侧的第三固定台、开设在所述第三固定台上的通槽、固定在所述移动板一侧且贯穿所述第三固定台的打孔柱以及固定在所述立板上且用于带动所述转轴转动的驱动装置。

7.优化地,它还包括滑动安装在所述支撑板一侧的滑条、固定在所述滑条两端的第一固定块和第二固定块以及固定在所述第二固定块一侧的过渡板,所述伸缩杆与所述第一固定块相连,所述移动板与所述过渡板相连。

8.优化地,它还包括间隔固定在所述移动板一侧且贯穿所述第三固定台的导向柱以及固定在所述移动板一侧且抵设在所述第三固定台侧面的复位弹簧。

9.优化地,所述第三固定台周面上间隔开设有导向孔,所述导向柱穿设在所述导向孔内。

10.优化地,所述打孔柱位于所述复位弹簧中部。

11.优化地,所述驱动装置为伺服电机。

12.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型异型弹簧打孔结构与制簧机相配合使用,可实现打孔与制簧过程的同步,凸轮与杠杆臂的配合使用有效地提高了打孔效率,而且无需额外购买打孔机,节约成本。

附图说明

13.图1为本实用新型异型弹簧的结构示意图;

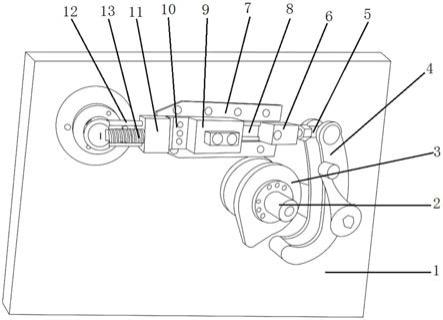

14.图2为本实用新型的结构示意图;

15.图3为本实用新型的局部结构示意图;

16.图4为本实用新型打孔柱和移动板的剖视图;

17.附图标记说明:

18.1、立板;2、转轴;3、凸轮;4、杠杆臂;5、伸缩杆;6、第一固定块;7、支撑板;8、滑条;9、第二固定块;10、过渡板;11、移动板;12、导向柱;13、复位弹簧;14、第一固定台;15、第二固定台;16、第三固定台;161、导向孔;162、通槽;17、打孔柱。

具体实施方式

19.下面结合附图所示的实施例对本实用新型作进一步描述。

20.如图2所示,为本实用新型的结构示意图,它通常与制簧机相配合使用,实现打孔与制簧过程的同步(如图1所示,为本实用新型异型弹簧的结构示意图,它由第一平行板、第二平行板和连接板组成,第一平行板和第二平行板相互平行,连接板用于连接第一平行板和第二平行板,第一平行板和第二平行板上开设有通孔;在本实施例中,通过该打孔结构对板材进行打孔操作,与此同时制簧机将打完孔的板材进行折弯,以制成图1所示的异形弹簧)。它主要包括立板1、转轴2、凸轮3、杠杆臂4、伸缩杆5、第一固定块6、支撑板7、滑条8、第二固定块9、过渡板10、移动板11、导向柱12、复位弹簧13、第一固定台14、第二固定台15、第三固定台16和打孔柱17等。

21.其中,立板1通常固定在加工机台上,支撑板7固定在立板1一侧(可通过螺丝紧固的方式实现固定)。转轴2可转动地安装在立板1一侧,转轴2是在驱动装置的带动下实现转动的(在本实施例中,驱动装置选用伺服电机,伺服电机固定在立板1另一侧,伺服电机的输出轴与转轴2相连,选用伺服电机可以精确控制转轴2的转速和转向)。凸轮3固定在转轴2上随转轴2同步转动。杠杆臂4设置在立板1一侧且与凸轮3相配合使用(杠杆臂4与支撑板7处在立板1同一侧)。伸缩杆5固定在杠杆臂4一端且朝向支撑板7(由于凸轮3本身形状的影响,凸轮3在转轴2的带动下转一周,凸轮3突出的部分会与杠杆臂4接触,带动杠杆臂4做一定幅度的摆动,因此固定在杠杆臂4另一端的伸缩杆5在支撑板7上做直线运动)。

22.滑条8滑动安装在支撑板7一侧,第一固定块6和第二固定块9通过螺丝紧固的方式固定在滑条8两端(第一固定块6与伸缩杆5相连)。过渡板10固定在第二固定块9上,移动板11固定在过渡板10上,因此随着伸缩杆5的直线运动,带动移动板11在支撑板7上做直线运动。

23.如图3所示,第一固定台14固定在移动板11远离支撑板7的一侧,第二固定台15固定在第一固定台14上,第三固定台16固定在第二固定台15上(第三固定台16上开设有通槽162,该通槽162贯穿第一固定台14、第二固定台15和第三固定台16,用于输送待打孔的板材,第三固定台16周面上间隔开设导向孔161)。导向柱12有两根,它们固定在移动板11一侧且穿设在导向孔161内(导向柱12和导向孔161的数量相同)。复位弹簧13设置在移动板11和第三固定台16之间,用于起复位作用。打孔柱17固定在移动板11一侧且贯穿第三固定台16(移动板11在伸缩杆5的带动下做直线运动,因此带动打孔柱17在第三固定台16内做直线运

动,因此对输送在通槽162内的板材进行打孔操作;在本实施例中,打孔柱17位于复位弹簧13中部)。

24.在本实施例中,伺服电机带动转轴2转动,当带动凸轮3转动一周时,即凸轮3突出的部分与杠杆臂4接触后,伺服电机会带动转轴2反向转动,使得凸轮3突出的部分与杠杆臂4在进行一次接触(目的就是在板材上打出两个孔,这两个孔便是异形弹簧第一平行板和第二平行板上的通孔),然后伺服电机调整转向,继续带动转轴2正向转动,重复上述步骤。

25.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种异型弹簧打孔结构,所述异型弹簧包括相互平行设置的第一平行板和第二平行板、连接所述第一平行板和第二平行板的连接板以及开设在所述第一平行板和第二平行板上的通孔,其特征在于,它包括:立板(1)、固定在所述立板(1)一侧的支撑板(7)、可转动地设置在所述立板(1)一侧的转轴(2)、固定在所述转轴(2)上的凸轮(3)、设置在所述立板(1)一侧且与所述凸轮(3)相配合使用的杠杆臂(4)、固定在所述杠杆臂(4)一端且朝向所述支撑板(7)的伸缩杆(5)、在所述伸缩杆(5)的带动下滑动连接在所述支撑板(7)上的移动板(11)、固定在所述移动板(11)远离所述支撑板(7)一侧的第三固定台(16)、开设在所述第三固定台(16)上的通槽(162)、固定在所述移动板(11)一侧且贯穿所述第三固定台(16)的打孔柱(17)以及固定在所述立板(1)上且用于带动所述转轴(2)转动的驱动装置。2.根据权利要求1所述的一种异型弹簧打孔结构,其特征在于:它还包括滑动安装在所述支撑板(7)一侧的滑条(8)、固定在所述滑条(8)两端的第一固定块(6)和第二固定块(9)以及固定在所述第二固定块(9)一侧的过渡板(10),所述伸缩杆(5)与所述第一固定块(6)相连,所述移动板(11)与所述过渡板(10)相连。3.根据权利要求1所述的一种异型弹簧打孔结构,其特征在于:它还包括间隔固定在所述移动板(11)一侧且贯穿所述第三固定台(16)的导向柱(12)以及固定在所述移动板(11)一侧且抵设在所述第三固定台(16)侧面的复位弹簧(13)。4.根据权利要求3所述的一种异型弹簧打孔结构,其特征在于:所述第三固定台(16)周面上间隔开设有导向孔(161),所述导向柱(12)穿设在所述导向孔(161)内。5.根据权利要求3所述的一种异型弹簧打孔结构,其特征在于:所述打孔柱(17)位于所述复位弹簧(13)中部。6.根据权利要求1所述的一种异型弹簧打孔结构,其特征在于:所述驱动装置为伺服电机。

技术总结

本实用新型涉及一种异型弹簧打孔结构,它包括:立板、固定在所述立板一侧的支撑板、可转动地设置在所述立板一侧的转轴、固定在所述转轴上的凸轮、设置在所述立板一侧且与所述凸轮相配合使用的杠杆臂、固定在所述杠杆臂一端且朝向所述支撑板的伸缩杆、在所述伸缩杆的带动下滑动连接在所述支撑板上的移动板、固定在所述移动板远离所述支撑板一侧的第三固定台、开设在所述第三固定台上的通槽、固定在所述移动板一侧且贯穿所述第三固定台的打孔柱;本实用新型异型弹簧打孔结构与制簧机相配合使用,可实现打孔与制簧过程的同步,凸轮与杠杆臂的配合使用有效地提高了打孔效率,而且无需额外购买打孔机,节约成本。节约成本。节约成本。

技术研发人员:杨飞飞

受保护的技术使用者:苏州市众寅弹簧制造有限公司

技术研发日:2021.05.24

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1