一种辅助排废料的装置的制作方法

1.本实用新型涉及加工领域,具体涉及一种辅助排废料的装置。

背景技术:

2.目前热成型冲压模具内使用切边切断结构的目的大多是将料切断使两个零件分离或者废料局部切断仍连结在零件上,废料随零件一起带出模具,由后续激光切割或模具单独冲切工序来分离零件上的废料才产生成品。然而在采用热成型冲压模具内使用切边后直接产生成品零件的情况下由于存在热磁效应,废料会吸附在刀块上,不能顺利的掉落至废料收集盒,因此在热成型连续生产过程中产生报废和停机,这无疑就降低了生产的效率。

技术实现要素:

3.本实用新型的目的针对废料由于热磁效应会吸附在刀块上,进而降低了生产效率的技术问题,提供一种辅助排废料的装置。

4.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

5.一种辅助排废料的装置,包括上镶块,所述上镶块内部设有上刀块,所述上刀块内部设有第一气路,所述第一气路的一端与气源连通,另一端的端口设置在与所述上刀块的底面上。

6.通过在上刀块内部设置第一气路,第一气路的两端分别与气源和出气孔连通,使得气源的气体压力可以直接作用在废料上,将废料排出,提高了生产效率。进一步,所述第一气路构造为开口方向朝下的u型。增加了高压气体与废料的接触面积,提高了排放废料的效率。

7.进一步,所述上刀块的底面带有缺口,所述上刀块的下方设有横杆,部分所述横杆位于所述缺口内,避免了下刀块将零件表面刮伤。

8.进一步,所述第一气路与第二气路连通,所述第二气路与气源伸出所述上镶块,并与所述气源相连通。

9.进一步,所述第二气路上设有电磁阀。灵活控制高压气体的流入。

10.进一步,所述上镶块的下方设有下镶块,热成型零件位于所述上镶块和下镶块之间,所述上镶块和下镶块内部均设有冷却水道。

11.进一步,所述下镶块内部设有下刀块,所述下刀块的数量为两个,废料位于两个所述下刀块之间。

12.与现有技术相比,本实用新型的有益效果:

13.本实用新型在上刀块的内部设置了第一气路,第一气路的一端与气源连通,另一端与上刀块底部的排气孔连通,当模具保压结束前,打开气源,高压气体可以作用在吸附在上刀块底部的废料上,进而将废料剥离上刀块吹至底部的废料盒中,提高了生产效率,节约了热成型的时间和成本。

附图说明:

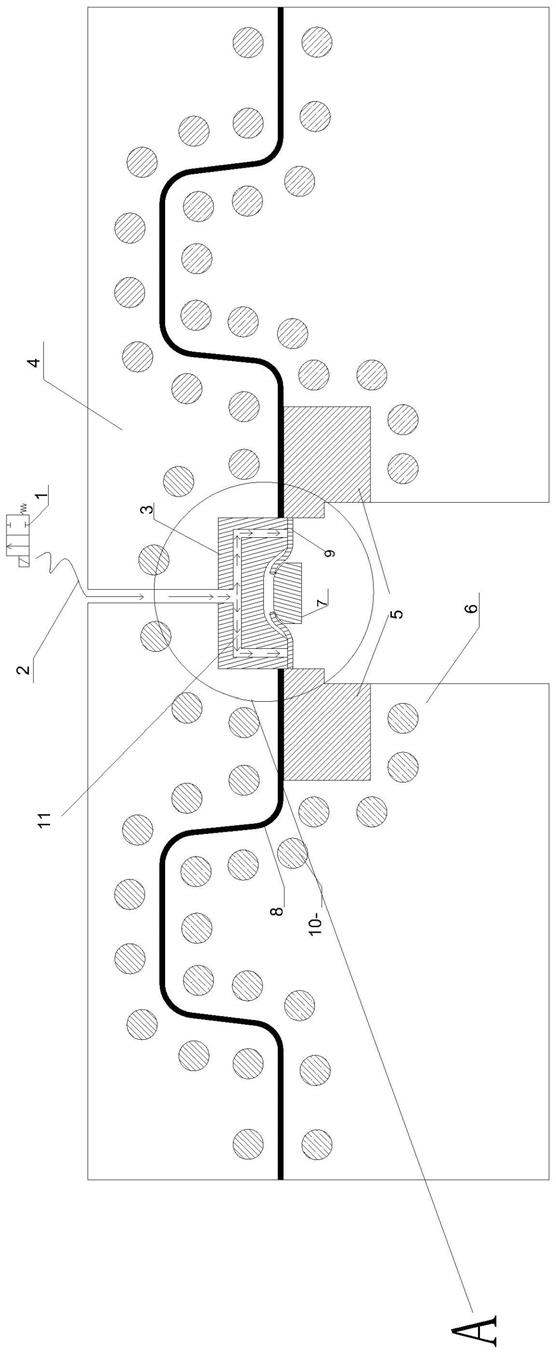

14.图1为本实用新型结构示意图;

15.图2为图1中a部分的局部放大图,其中箭头方向为气体的流动方向。

16.图中标记:1

‑

电磁阀;2

‑

第二气路;3

‑

上刀块;4

‑

上镶块;5

‑

下刀块;6

‑

下镶块;7

‑

横杆;8

‑

零件;9

‑

废料;10

‑

冷却水道,11

‑

第一气路。

具体实施方式

17.下面结合试验例及具体实施方式对本实用新型作进一步的详细描述。但不应将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型内容所实现的技术均属于本实用新型的范围。

18.本实施例提出了一种辅助排废料的装置,如图1和2所示,包括上镶块4和下镶块6,上镶块4和下镶块6将零件8夹紧,零件8设在上镶块4和下镶块6之间。上镶块4的内部设有上刀块3,下镶块6内部设有下刀块5,废料9位于上刀块3的正下方,由于热磁效应的影响,当热成型连续冲压时,废料会吸附在上刀块3的下表面。

19.上刀块3的内部设有第一气路11,第一气路11与第二气路2相连通,第二气路2设在上镶块4内,第二气路2伸出上镶块4,与气源连接,第二气路2与气源之间设有电磁阀1。本实施例中的气源输出高压气体。电磁阀1可控制第二气路2是否通入高压气体。

20.上镶块4和下镶块6内部设有冷却水道10,用于零件淬火降温。

21.第一气路11构造为开口方向朝下的u型,第一气路11与上刀块3的下表面连通,当气源中的高压气体进入第一气路11后,可在上刀块3的下表面的排气孔(图中未示出)排出,排气孔的位置与废料9的位置相对应。

22.两个零件8间的废料在零件成型过程中已撕裂,在完全成型到底前5mm,上刀块3和下刀块5将两个零件8的废料9切断,然而热成型时,废料9会由于热磁效应的影响吸附在上刀块3的底面,当打开气源时,高压气体通过第一气路11通往上刀块3的下表面,集中作用在废料9上,通过高压气体的压力,将废料9剥离上刀块3掉落至废料收集盒中。

23.第一气路11构造为开口方向朝下的u型,且废料9位于u型的中部,即第一气路11与废料9存在两个接触的区域,增加了作用在废料9上的压力,提高了吹落废料9的效率。

24.本实施例中,上刀块3的刀口凸出上镶块的型面。

25.由于废料9在零件8成型到底前已经撕裂,撕裂的位置位于废料9的中部,而被撕断的材料由于重力和向下成型力的作用会与下刀块5的刀口产生刮擦,进而会刮伤零件表面导致零件报废,以及频繁刮擦导致下刀块5的报废。

26.因此,在下刀块5的上方,设置了横杆7,横杆7位于废料9的中部,且横杆7的位置高于下刀块5的刀口,当零件8在成型到底前撕裂后材料可以位于横杆7上,不会由于重力和成型力使材料与下刀块5产生刮擦。

27.本实用新型的运行方式是:

28.废料9在零件8成型过程中已撕裂,在零件8完全成型前,上刀块3和下刀块5将废料9切断,模具保压结束前,控制电磁阀1控制打开压缩空气,压缩空气通过第一气路11至上刀块6的底部排出,集中作用在废料上使废料剥离上刀块3掉落至废料收集盒中。

技术特征:

1.一种辅助排废料的装置,其特征在于:包括上镶块(4),所述上镶块(4)内部设有上刀块(3),所述上刀块(3)内部设有第一气路(11),所述第一气路(11)的一端与气源连通,另一端的端口设置在与所述上刀块(3)的底面上。2.根据权利要求1所述的辅助排废料的装置,其特征在于:所述第一气路(11)构造为开口方向朝下的u型。3.根据权利要求1所述的辅助排废料的装置,其特征在于:所述上刀块(3)的底面带有缺口,所述上刀块(3)的下方设有横杆(7),部分所述横杆(7)位于所述缺口内。4.根据权利要求3所述的辅助排废料的装置,其特征在于:所述第一气路与第二气路(2)连通,所述第二气路(2)伸出所述上镶块(4),并与气源相连通。5.根据权利要求4所述的辅助排废料的装置,其特征在于:所述第二气路(2)上设有电磁阀(1)。6.根据权利要求1所述的辅助排废料的装置,其特征在于:所述上镶块(4)的下方设有下镶块(6),热成型零件位于所述上镶块(4)和下镶块(6)之间,所述上镶块(4)和下镶块(6)内部均设有冷却水道(10)。7.根据权利要求6所述的辅助排废料的装置,其特征在于:所述下镶块(6)内部设有下刀块(5),所述下刀块(5)的数量为两个,废料(9)位于两个所述下刀块(5)之间。

技术总结

本实用新型公开了一种辅助排废料的装置,包括上镶块(4),所述上镶块(4)内部设有上刀块(3),所述上刀块(3)内部设有第一气路(11),所述第一气路(11)的一端与气源连通,另一端的端口设置在与所述上刀块(3)的底面上。本实用新型在上刀块的内部设置了第一气路,第一气路的一端与气源连通,另一端与上刀块底部的排气孔连通,当模具保压结束前,打开气源,高压气体可以作用于吸附在上刀块底部的废料上,进而将废料吹至底部的废料盒中,提高了生产效率,节约了热成型的时间和成本。了热成型的时间和成本。了热成型的时间和成本。

技术研发人员:何印

受保护的技术使用者:卡斯马汽车系统(重庆)有限公司

技术研发日:2021.05.27

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1