一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构的制作方法

1.本实用新型涉及机械领域,尤其涉及冲压加工技术,具体而言是一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构。

背景技术:

2.拖车钩螺母在汽车防撞梁总成装配的位置关系中,吸能盒内腔筋通常会干涉到拖车钩螺母,故需把吸能盒内腔筋切除一部分,俗称切筋,切除部分吸能盒内腔筋的做法,现有技术中采用数控铣床铣削加工,但数控铣床铣削加工不仅装夹不便,而且效率低,加工工时长,总加工成本高。

技术实现要素:

3.本实用新型的目的在于提供一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构,所述的这种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构要解决现有技术中吸能盒内腔筋切除效率较低的技术问题。

4.本实用新型的一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构,包括上模座,上模座的下侧设置有固定板,固定板中设置有冲头,冲头的下端向下延伸,冲头的下端左侧具有一个压块,冲头的下方设置有下模板,下模板上的左侧设置有凸台,凸台右侧的下模板上设置有一个第一凹槽,冲头的压块设置在第一凹槽的上方,下模板的左下侧设置有一个第二凹槽,下模板的下方设置有下垫板,下垫板设置在一个下模座上,下模板中设置有内导柱,内导柱的下端穿过下垫板并设置在下模座中,下垫板中设置有第一弹簧,第一弹簧设置在内导柱的左侧,第一弹簧的上端与下模板连接,第一弹簧的下端与下模座连接,下垫板中设置有第一等高套筒,第一等高套筒设置在内导柱的右侧,第一等高套筒下端具有限位结构,第一等高套筒的限位结构设置在下垫板的下侧,第一等高套筒中设置有第一套筒螺栓,第一套筒螺栓的上端设置在下模板中,第一套筒螺栓的头端设置在下模座中,下模座上设置有下弹簧座,下弹簧座设置在第一等高套筒的右侧,下弹簧座的上方设置有上弹簧座,上弹簧座设置在上模座的下侧,下弹簧座中设置有第二等高套筒,第二等高套筒的上端穿过上弹簧座,第二等高套筒的上端具有限位结构,第二等高套筒的限位结构设置在上弹簧座的上侧,第二等高套筒中设置有第二套筒螺栓,第二套筒螺栓的下端设置在下弹簧座中,第二套筒螺栓上套设有第二弹簧,第二弹簧的上端与上弹簧座连接,第二弹簧的下端与下弹簧座连接,下模座中设置有外导柱,外导柱设置在下弹簧座的右侧,上模座中设置有外导套,外导柱的上端设置在外导套中。

5.本实用新型与现有技术相比,其效果是积极和明显的。

6.1、本实用新型装夹方便,冲裁内腔筋工时短,工件取放方便,冲切效率高,缩短了生产周期,提高生产效率,降低了生产成本。

7.2、第二等高套筒、第一套筒螺栓连接上下模,上下模具在不完全分离的状态下即可冲裁,工作行程仅需毫米,可缩短冲压工时,同时冲头无需深入模腔内部,减少危险动作

的发生。

8.3、无需与机床上台面固定连接,模具装卸便利。

附图说明

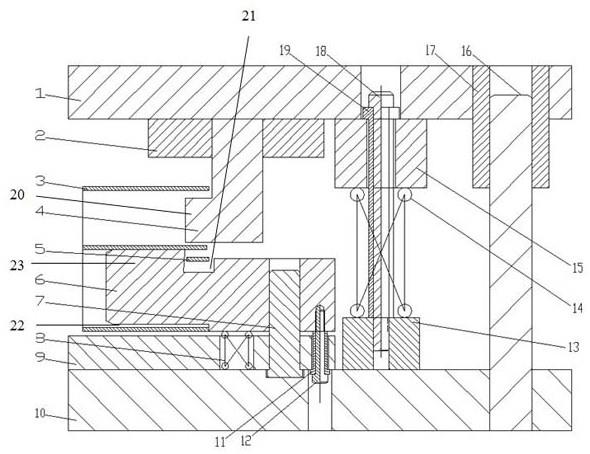

9.图1为本实用新型的一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构的开模状态的结构示意图。

10.图2为本实用新型的一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构的闭模状态的结构示意图。

具体实施方式

11.实施例1

12.以下结合附图和实施例对本实用新型作进一步描述,但本实用新型并不限制于本实施例,凡是采用本实用新型的相似结构及其相似变化,均应列入本实用新型的保护范围。

13.如图1和图2所示,本实用新型的一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构,包括上模座1,上模座1的下侧设置有固定板2,固定板2中设置有冲头4,冲头4的下端向下延伸,冲头4的下端左侧具有一个压块20,冲头4的下方设置有下模板6,下模板6上的左侧设置有凸台23,凸台23右侧的下模板6上设置有一个第一凹槽21,冲头4的压块20设置在第一凹槽21的上方,下模板6的左下侧设置有一个第二凹槽22,下模板6的下方设置有下垫板9,下垫板9设置在一个下模座10上,下模板6中设置有内导柱7,内导柱7的下端穿过下垫板9并设置在下模座10中,下垫板9中设置有第一弹簧8,第一弹簧8设置在内导柱7的左侧,第一弹簧8的上端与下模板6连接,第一弹簧8的下端与下模座10连接,下垫板9中设置有第一等高套筒11,第一等高套筒11设置在内导柱7的右侧,第一等高套筒11下端具有限位结构,第一等高套筒11的限位结构设置在下垫板9的下侧,第一等高套筒11中设置有第一套筒螺栓12,第一套筒螺栓12的上端设置在下模板6中,第一套筒螺栓12的头端设置在下模座10中,下模座10上设置有下弹簧座13,下弹簧座13设置在第一等高套筒11的右侧,下弹簧座13的上方设置有上弹簧座15,上弹簧座15设置在上模座1的下侧,下弹簧座13中设置有第二等高套筒19,第二等高套筒19的上端穿过上弹簧座15,第二等高套筒19的上端具有限位结构,第二等高套筒19的限位结构设置在上弹簧座15的上侧,第二等高套筒19中设置有第二套筒螺栓18,第二套筒螺栓18的下端设置在下弹簧座13中,第二套筒螺栓18上套设有第二弹簧14,第二弹簧14的上端与上弹簧座15连接,第二弹簧14的下端与下弹簧座13连接,下模座10中设置有外导柱16,外导柱16设置在下弹簧座13的右侧,上模座1中设置有外导套17,外导柱16的上端设置在外导套17中。

14.具体的,本实施例中的等高套筒、套筒螺栓、内导柱7、外导柱16等均采用现有技术中的公知方案,本领域技术人员均已了解,在此不再赘述。

15.本实施例的工作原理:

16.工件的安装过程:将工件3的内腔筋安装在压块20与下模板6之间,工件3的上侧板安装在压块20的上方,工件3的下侧板安装在第二凹槽22中。

17.工件的冲裁过程:上模座1和固定板2带动冲头4下行,冲头4接触工件3,与下模板6压紧工件3,并继续下行,挤压第一弹簧8和第二弹簧14,直至下行至死点即闭模状态,此时

冲头4冲切掉工件3的内腔筋,然后,第二弹簧14顶起上模座1使其上升,同时,下模板6在第一弹簧8的作用下复位,并带动工件3浮升,废料落下,此时完成一个完整的冲裁过程。

18.本实用新型的技术效果:

19.1、本实用新型装夹方便,冲裁内腔筋工时短,工件取放方便,冲切效率高,缩短了生产周期,提高生产效率,降低了生产成本。

20.2、第二等高套筒19、第二套筒螺栓18连接上下模,上下模具在不完全分离的状态下即可冲裁,工作行程仅需毫米,可缩短冲压工时,同时冲头4无需深入模腔内部,减少危险动作的发生。

21.3、模具无需与机台上台面固定连接,只需固定在机台下台面,即可冲压生产,模具装卸便利。

技术特征:

1.一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构,包括上模座(1),上模座(1)的下侧设置有固定板(2),固定板(2)中设置有冲头(4),冲头(4)的下端向下延伸,其特征在于:冲头(4)的下端左侧具有一个压块(20),冲头(4)的下方设置有下模板(6),下模板(6)上的左侧设置有凸台(23),凸台(23)右侧的下模板(6)上设置有一个第一凹槽(21),冲头(4)的压块(20)设置在第一凹槽(21)的上方,下模板(6)的左下侧设置有一个第二凹槽(22),下模板(6)的下方设置有下垫板(9),下垫板(9)设置在一个下模座(10)上,下模板(6)中设置有内导柱(7),内导柱(7)的下端穿过下垫板(9)并设置在下模座(10)中,下垫板(9)中设置有第一弹簧(8),第一弹簧(8)设置在内导柱(7)的左侧,第一弹簧(8)的上端与下模板(6)连接,第一弹簧(8)的下端与下模座(10)连接,下垫板(9)中设置有第一等高套筒(11),第一等高套筒(11)设置在内导柱(7)的右侧,第一等高套筒(11)下端具有限位结构,第一等高套筒(11)的限位结构设置在下垫板(9)的下侧,第一等高套筒(11)中设置有第一套筒螺栓(12),第一套筒螺栓(12)的上端设置在下模板(6)中,第一套筒螺栓(12)的头端设置在下模座(10)中,下模座(10)上设置有下弹簧座(13),下弹簧座(13)设置在第一等高套筒(11)的右侧,下弹簧座(13)的上方设置有上弹簧座(15),上弹簧座(15)设置在上模座(1)的下侧,下弹簧座(13)中设置有第二等高套筒(19),第二等高套筒(19)的上端穿过上弹簧座(15),第二等高套筒(19)的上端具有限位结构,第二等高套筒(19)的限位结构设置在上弹簧座(15)的上侧,第二等高套筒(19)中设置有第二套筒螺栓(18),第二套筒螺栓(18)的下端设置在下弹簧座(13)中,第二套筒螺栓(18)上套设有第二弹簧(14),第二弹簧(14)的上端与上弹簧座(15)连接,第二弹簧(14)的下端与下弹簧座(13)连接,下模座(10)中设置有外导柱(16),外导柱(16)设置在下弹簧座(13)的右侧,上模座(1)中设置有外导套(17),外导柱(16)的上端设置在外导套(17)中。

技术总结

一种冲裁汽车防撞梁铝合金吸能盒内腔筋切口的模具结构,包括上模座,上模座的下侧设置有固定板,固定板中设置有冲头,冲头的下端左侧具有一个压块,下弹簧座中设置有第二等高套筒,第二等高套筒的上端穿过上弹簧座,第二等高套筒的上端具有限位结构,第二等高套筒的限位结构设置在上弹簧座的上侧,第二等高套筒中设置有第二套筒螺栓。本实用新型装夹方便,冲裁内腔筋工时短,工件取放方便,冲切效率高,缩短了生产周期,提高生产效率,降低了生产成本。第二等高套筒、第二套筒螺栓连接上下模,上下模具在不完全分离的状态下即可冲裁,工作行程仅需毫米,可缩短冲压工时,同时冲头无需深入模腔内部,减少危险动作的发生。减少危险动作的发生。减少危险动作的发生。

技术研发人员:吴嘉春 焦海振

受保护的技术使用者:优模技术信息(上海)有限公司

技术研发日:2021.06.07

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1