双槽结构复合铰钻的制作方法

1.本实用新型涉及金属切削加工技术领域,尤其是一种双槽结构复合铰钻。

背景技术:

2.目前,高压共轨系统为保证高压喷射,精确流量控制,其各组成部分的精度都非常高,每件间隙控制相当严格,部分直线度在0.8微米以下,偶件间隙在1.5~3.7微米之间,并有斜面孔、交叉孔等特殊工况存在,所以对钻头加工的精度、寿命提出了很高的要求。现有市面的钻头寿命短、加工精度差,打孔歪斜导致钻头折断在工件中,直接造成工件报废,一直是行业中难以解决的加工难题。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种双槽结构复合铰钻。

4.本实用新型解决其技术问题所采用的技术方案是:一种双槽结构复合铰钻,包括切削部和柄部,所述切削部的端面中心凸出形成有一钻尖,自所述钻尖向切削部的径向延伸出两个平面型的钻尖后刀面,切削部的外周面上设有螺旋形排屑槽和刀背,所述排屑槽包括轴向前刀面和径向前刀面,所述轴向前刀面连接钻尖后刀面形成主切削刃,所述径向前刀面连接刀背形成副切削刃,每条副切削刃具有三条刃带,两两刃带之间形成一副排屑槽。

5.每条副切削刃具有三条刃带,几条刃带即形成几点支撑,通过多点支撑可大大提升在钻孔时的稳定性,保证孔的高精度,特别是在交叉孔和贯穿孔加工上更具优势;两两刃带之间形成一副排屑槽,兼具冷却和排屑效果,即使在外部冷却的设备上加工深孔,也可以保证冷却液充分的流向切削部位和顺畅的排屑。

6.为了保证钻头能力,进一步地限定,所述钻尖的锥角角度为145

°

。

7.进一步地限定,所述排屑槽为右螺旋形的排屑槽,排屑槽上任意点的螺旋角度为30

°

。

8.如此设置,能够更好的分散切削阻力,并具有更强的断屑功能,有效的减小切削阻力,使切削加工更加的轻快,提高了刀具的抗震和抗磨损性能,能够进行高速加工和高效率切削。

9.进一步地限定,所述刃带设有平面后角。

10.如此设置,可以减小或者抵消因多条刃带支撑导致的径向切削抵抗加大的问题,同时产生径向后角兼具了副刃的铰削能力,保证在进出孔时不会出现打孔歪斜,孔圆度差的问题,提高了孔壁的光洁度。

11.进一步地限定,所述柄部为加长型可夹持圆柱形刀柄。

12.如此设置,大大提高了夹持刚性,保证铰钻寿命。

13.为了保证铰钻的刚性,进一步地限定,所述切削部和柄部为采用硬质合金一体加

工而成。

14.本实用新型的有益效果是:本实用新型既拥有钻头能力,也具有铰削能力;切削部进行主副槽多刃带设计,通过副排屑槽减小刃带宽度,兼具铰削能力和高稳定支撑效果,在保证高精度的同时兼顾了高寿命。

附图说明

15.下面结合附图和实施方式对本实用新型进一步说明。

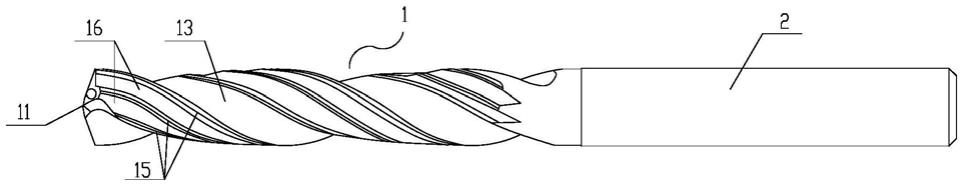

16.图1是本实用新型的结构示意图。

17.图2是图1的左视放大示意图。

18.图中:1.切削部,2.柄部,11.钻尖,12.钻尖后刀面,13.排屑槽,14.刀背,15.刃带,16.副排屑槽。

具体实施方式

19.现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

20.如图1和图2所示,一种双槽结构复合铰钻,包括切削部1和柄部2,切削部1的端面中心凸出形成有一钻尖11,自钻尖11向切削部1的径向延伸出两个平面型的钻尖后刀面12,切削部1的外周面上设有螺旋形排屑槽13和刀背14,排屑槽13包括轴向前刀面和径向前刀面,轴向前刀面连接钻尖11后刀面形成主切削刃,径向前刀面连接刀背14形成副切削刃,每条副切削刃具有三条刃带15,两两刃带15之间形成一副排屑槽16。

21.在本实施例种,钻尖11的锥角角度为145

°

。排屑槽16为右螺旋形的排屑槽,排屑槽16上任意点的螺旋角度为30

°

。刃带15设有平面后角。柄部2为加长型可夹持圆柱形刀柄。切削部1和柄部2为采用硬质合金一体加工而成。

22.通过多次验证,相比较传统钻头50m寿命(钻头寿命:即钻头直到磨损为止所钻透的底层厚度,以米为单位),本实施例的双槽结构复合铰钻可实现稳定打孔75m,孔直线度在2微米以内,光洁度达到ra0.8,整体铰钻寿命提高50%左右,大大节省成本。

23.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

技术特征:

1.一种双槽结构复合铰钻,其特征在于:包括切削部和柄部,所述切削部的端面中心凸出形成有一钻尖,自所述钻尖向切削部的径向延伸出两个平面型的钻尖后刀面,切削部的外周面上设有螺旋形排屑槽和刀背,所述排屑槽包括轴向前刀面和径向前刀面,所述轴向前刀面连接钻尖后刀面形成主切削刃,所述径向前刀面连接刀背形成副切削刃,每条副切削刃具有三条刃带,两两刃带之间形成一副排屑槽。2.根据权利要求1所述的双槽结构复合铰钻,其特征在于:所述钻尖的锥角角度为145

°

。3.根据权利要求1所述的双槽结构复合铰钻,其特征在于:所述排屑槽为右螺旋形的排屑槽,排屑槽上任意点的螺旋角度为30

°

。4.根据权利要求1所述的双槽结构复合铰钻,其特征在于:所述刃带设有平面后角。5.根据权利要求1所述的双槽结构复合铰钻,其特征在于:所述柄部为加长型可夹持圆柱形刀柄。6.根据权利要求1所述的双槽结构复合铰钻,其特征在于:所述切削部和柄部为采用硬质合金一体加工而成。

技术总结

本实用新型涉及一种双槽结构复合铰钻,包括切削部和柄部,所述切削部的端面中心凸出形成有一钻尖,自所述钻尖向切削部的径向延伸出两个平面型的钻尖后刀面,切削部的外周面上设有螺旋形排屑槽和刀背,所述排屑槽包括轴向前刀面和径向前刀面,所述轴向前刀面连接钻尖后刀面形成主切削刃,所述径向前刀面连接刀背形成副切削刃,每条副切削刃具有三条刃带,两两刃带之间形成一副排屑槽。本实用新型既拥有钻头能力,也具有铰削能力;切削部进行主副槽多刃带设计,通过副排屑槽减小刃带宽度,兼具铰削能力和高稳定支撑效果,在保证高精度的同时兼顾了高寿命。兼顾了高寿命。兼顾了高寿命。

技术研发人员:马锡庆 邱威宇

受保护的技术使用者:元韬(常州)精密切削技术有限公司

技术研发日:2021.06.22

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1