一种自动换刀的数控加工装置的制作方法

1.本实用新型涉及数控技术领域,尤其涉及一种自动换刀的数控加工装置。

背景技术:

2.数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。

3.由于数控机床需要的机床刀种类很多,人工切换会导致速度变慢,耗时增长,生产效率变低,而且比较浪费人工资源,浪费人工成本,为此我们提出了一种自动换刀的数控加工装置。

技术实现要素:

4.本实用新型提出的一种自动换刀的数控加工装置,解决了由于数控机床需要的机床刀种类很多,人工切换会导致速度变慢,耗时增长,生产效率变低,而且比较浪费人工资源,浪费人工成本的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种自动换刀的数控加工装置,包括箱体,所述箱体的底部内壁固定有气泵,所述箱体的底部内部固定有第一气缸,所述第一气缸的内部套设有活塞杆,所述活塞杆的顶部固定有固定板,所述固定板的顶部固定有两个第二气缸,所述第二气缸的左侧均固定夹板,所述第二气缸的内部均套设有l活塞架,位于右侧所述l活塞架的右侧设有第二机床刀,所述箱体顶部固定有第三气缸,所述第三气缸的内部套设有活塞磁铁,所述第三气缸的外部套设有磁铁环,所述磁铁环的底部固定有固定块,所述固定块的底部内部开设有空腔,所述空腔的顶部固定有第四气缸,所述第四气缸内部套设有两个活塞夹,所述活塞夹相互靠近的一侧设有第一机床刀。

7.优选的,所述第一气缸底部内部固定有第一电磁阀,所述第二气缸的底部内部均固定有第二电磁阀。

8.优选的,所述第三气缸的内部固定有第三电磁阀,所述第四气缸的顶部内部固定有第四电磁阀。

9.优选的,所述固定夹板的左侧均固定有第一橡胶垫,所述l活塞架的右侧均固定有第二橡胶垫。

10.优选的,所述第三气缸的竖截面为圆型结构,所述磁铁环的竖截面为环形结构。

11.优选的,所述第二气缸与固定板通过螺栓连接,所述气泵与箱体通过螺栓连接。

12.与现有的技术相比,本实用新型的有益效果是:本实用新型通过安装第一气缸、第二气缸、第三气缸和第四气缸等结构,第一气缸将第二气缸推到合适位置,方便更换,第二气缸将第一机床刀和第二机床刀夹住或松开,方便更换,第三气缸将需要更换的机床刀移

动过来进行更换,第四气缸固定,本装置设计新颖,操作简单自动更换机床刀,灵活,速度块,耗时短,生产效率得到提高,而且减少人工介入,节约人工资源。

附图说明

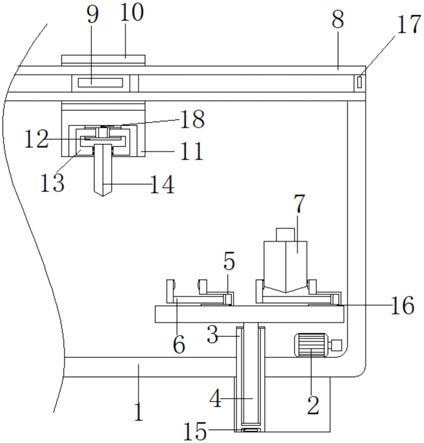

13.图1为本实用新型提出的一种自动换刀的数控加工装置的正视结构示意图;

14.图2为本实用新型提出的一种自动换刀的数控加工装置的第一工作状态示意图;

15.图3为本实用新型提出的一种自动换刀的数控加工装置的第二工作状态结构示意图;

16.图4为本实用新型提出的一种自动换刀的数控加工装置的第三工作状态结构示意图。

17.图中:1箱体、2气泵、3第一气缸、4活塞杆、5第二气缸、6l活塞杆、7第二机床刀、8第三气缸、9活塞磁铁、10磁铁环、11固定块、12第四气缸、13活塞夹、14第一机床刀。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1-4,本方案提供的一种实施例,一种自动换刀的数控加工装置,包括箱体1,箱体1的底部内壁固定有气泵2,箱体1的底部内部固定有第一气缸3,第一气缸3的内部套设有活塞杆4,活塞杆4的顶部固定有固定板,固定板的顶部固定有两个第二气缸5,第二气缸5的左侧均固定夹板,第二气缸5的内部均套设有l活塞架6,位于右侧l活塞架6的右侧设有第二机床刀7,箱体1顶部固定有第三气缸8,第三气缸8的内部套设有活塞磁铁9,第三气缸8的外部套设有磁铁环10,磁铁环10的底部固定有固定块11,固定块11的底部内部开设有空腔,空腔的顶部固定有第四气缸12,第四气缸12内部套设有两个活塞夹13,活塞夹13相互靠近的一侧设有第一机床刀14。

20.本实施例中,第一气缸3底部内部固定有第一电磁阀15,第二气缸5的底部内部均固定有第二电磁阀16。

21.本实施例中,第三气缸8的内部固定有第三电磁阀17,第四气缸12的顶部内部固定有第四电磁阀18。

22.本实施例中,固定夹板的左侧均固定有第一橡胶垫,l活塞架6的右侧均固定有第二橡胶垫。

23.本实施例中,第三气缸8的竖截面为圆型结构,磁铁环10的竖截面为环形结构。

24.本实施例中,第二气缸5与固定板通过螺栓连接,气泵2与箱体1通过螺栓连接。

25.工作原理:参照图2,启动气泵2打开第三电磁阀17,气泵2将第三气缸8内部的气体抽出,气体抽出并带动活塞磁铁9往右移动,活塞磁铁9带动磁铁环10、固定块11、第四气缸12和第一机床刀14往右移动,当第一机床刀14移动到左侧第二气缸5上方时,参照图3,关闭第三电磁阀17,打开第一电磁阀15,气体进入第一气缸3内部,气体将活塞杆4、固定板、第二气缸5、l活塞杆6和第二机床刀7等结构往上推动,推到合适位置,关闭第一电磁阀15,打开左侧第二电磁阀16,将左侧第二气缸5内部气体抽出,气体带动l活塞杆6往右移动,直至夹

住第一机床刀14,关闭左侧第二电磁阀16,打开第四电磁阀18,气体进入第四气缸8,气体内部的两个活塞夹13往外推,活塞夹13松开第一机床刀14,关闭第四电磁阀18,参照图4,并将打开第一电磁阀15,将活塞杆4往下拉,到合适位置并关闭第一电磁阀15,然后打开第三电磁阀17,将活塞磁铁9等结构移动到第二机床刀7上方,关闭第三电磁阀17,打开第一电磁阀15,将第二机床刀7等结构往上推,直至第二机床刀7的顶部卡在活塞夹13的中间,然后关闭第一电磁阀15打开第四电磁阀18,将第四气缸12内部气体抽出,气体带动活塞夹13夹住第一机床刀14,然后原路返回继续工作。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种自动换刀的数控加工装置,包括箱体(1),其特征在于,所述箱体(1)的底部内壁固定有气泵(2),所述箱体(1)的底部内部固定有第一气缸(3),所述第一气缸(3)的内部套设有活塞杆(4),所述活塞杆(4)的顶部固定有固定板,所述固定板的顶部固定有两个第二气缸(5),所述第二气缸(5)的左侧均固定夹板,所述第二气缸(5)的内部均套设有l活塞架(6),位于右侧所述l活塞架(6)的右侧设有第二机床刀(7),所述箱体(1)顶部固定有第三气缸(8),所述第三气缸(8)的内部套设有活塞磁铁(9),所述第三气缸(8)的外部套设有磁铁环(10),所述磁铁环(10)的底部固定有固定块(11),所述固定块(11)的底部内部开设有空腔,所述空腔的顶部固定有第四气缸(12),所述第四气缸(12)内部套设有两个活塞夹(13),所述活塞夹(13)相互靠近的一侧设有第一机床刀(14)。2.根据权利要求1所述的一种自动换刀的数控加工装置,其特征在于,所述第一气缸(3)底部内部固定有第一电磁阀(15),所述第二气缸(5)的底部内部均固定有第二电磁阀(16)。3.根据权利要求1所述的一种自动换刀的数控加工装置,其特征在于,所述第三气缸(8)的内部固定有第三电磁阀(17),所述第四气缸(12)的顶部内部固定有第四电磁阀(18)。4.根据权利要求1所述的一种自动换刀的数控加工装置,其特征在于,所述固定夹板的左侧均固定有第一橡胶垫,所述l活塞架(6)的右侧均固定有第二橡胶垫。5.根据权利要求1所述的一种自动换刀的数控加工装置,其特征在于,所述第三气缸(8)的竖截面为环型结构,所述磁铁环(10)的竖截面为环形结构。6.根据权利要求1所述的一种自动换刀的数控加工装置,其特征在于,所述第二气缸(5)与固定板通过螺栓连接,所述气泵(2)与箱体(1)通过螺栓连接。

技术总结

本实用新型公开了一种自动换刀的数控加工装置,涉及数控技术领域,针对数控换刀时,由于数控机床需要的机床刀种类很多,人工切换会导致速度变慢,耗时增长,生产效率变低,而且比较浪费人工资源,浪费人工成本的问题,现提出如下方案,所述箱体的底部内壁固定有气泵,所述箱体的底部内部固定有第一气缸,所述第一气缸的内部套设有活塞杆,所述活塞杆的顶部固定有固定板,所述固定板的顶部固定有两个第二气缸,所述第二气缸的左侧均固定夹板,所述第二气缸的内部均套设有L活塞架,位于右侧所述L活塞架的右侧设有第二机床刀。本实用新型自动更换机床刀,灵活,速度块,耗时短,生产效率得到提高,而且减少人工介入,节约人工资源。节约人工资源。节约人工资源。

技术研发人员:林建新 罗田

受保护的技术使用者:广州通发智能装备股份有限公司

技术研发日:2021.07.17

技术公布日:2022/1/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1