仿形倒角去毛刺装备的制作方法

1.本实用新型主要涉及机械自动化的技术领域,具体涉及仿形倒角去毛刺装备。

背景技术:

2.现有技术中,去毛刺时主要是依靠人工作业,手持工具或工件接触刀具上,这有一定的危险性,去毛刺的均匀度偏差很大,不良品率的提高外还有对人身安全危险性的加大,再有用数控机床加工,但工件的外形尺寸范围过大并且不固定,执行固定轨迹程序后,工件不良品率倍增还需人工返修,增加了人工投入,浪费人力物力。

3.现有技术对人员的熟练度、专业度有一定要求,数控机床加工又不能达到预期效果,产品返修率高,不良品倍增,人身安全降低,作业环境差,无法满足自动化生产的革新需求。

技术实现要素:

4.本实用新型主要提供了仿形倒角去毛刺装备,用以解决上述背景技术中提出的技术问题。

5.本实用新型解决上述技术问题采用的技术方案为:

6.仿形倒角去毛刺装备,包括架体和切削组件,还包括:x轴夹紧组件,可拆卸连接于所述架体上,用于夹紧工件;z轴移动组件,可拆卸连接于所述切削组件,带动所述切削组件在z轴方向上移动;y轴移动组件,可拆卸连接于所述架体上,带动所述z轴移动组件在y轴方向上移动;以及压力控制移动组件,可拆卸连接于所述架体上,所述压力控制移动组件和所述z轴移动组件、所述y轴移动组件传动连接。

7.优选的,所述切削组件包括快换刀柄。

8.优选的,所述切削组件包括刀杆,所述刀杆端部的轴承套与刀片夹角在45

°

至60

°

间。

9.优选的,所述x轴夹紧组件包括:回转油缸,固设于所述架体上;以及由所述回转油缸驱动的三爪卡盘。

10.优选的,所述y轴移动组件包括:由第一步进电机驱动的滚珠滑台丝杆,固设于所述架体上;以及滑动组件,固设于所述滚珠滑台丝杆上的第一滑块上。

11.优选的,所述滑动组件包括:第一安装板,固设于所述滚珠滑台丝杆上的所述第一滑块上;以及l型安装板,固设于所述第一安装板上。

12.优选的,所述z轴移动组件包括:滚珠丝杆,通过第二安装板固设于所述l型安装板上远离所述第一步进电机的一侧;以及驱动所述滚珠丝杆的第二步进电机。

13.优选的,所述y轴移动组件还包括平行设于所述滚珠滑台丝杆两侧且固设于所述架体上的水平直线导轨;所述滑动组件通过固设于底部的第二滑块活动连接于所述水平直线导轨。

14.优选的,所述z轴移动组件还包括平行设于所述滚珠丝杆两侧且固设于所述l型安

装板一侧的竖直直线导轨;所述切削组件通过一侧的第三安装板和第三滑块可拆卸连接并活动连接于所述竖直直线导轨。

15.与现有技术相比,本实用新型的有益效果为:工件夹紧后全自动形式运行,压力控制移动组件恒压控制切削力度,工件切削更匀称,速度更快,力控制多段速,同时,本实用新型体积小,动力强且自动化程度更高。

16.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

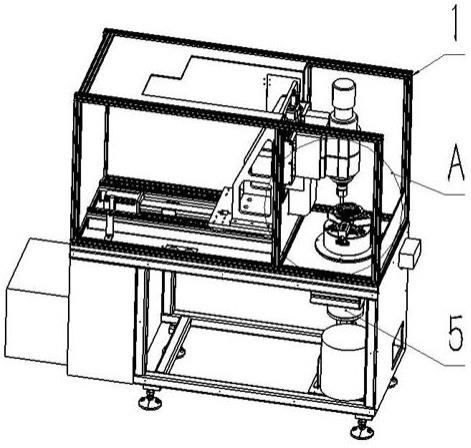

17.图1为本实用新型的整体结构示意图;

18.图2为图1的a处放大结构示意图;

19.图3为本实用新型的内部相关组件示意图;

20.图4为本实用新型的内部相关组件第二视角示意图;

21.图5为本实用新型的内部相关组件第三视角示意图;

22.图6为本实用新型的竖直直线导轨示意图。

23.图中:1架体;

24.2工件;

25.3刀杆;

26.4快换刀柄;

27.5回转油缸;

28.6三爪卡盘;

29.7第一步进电机;

30.8滚珠滑台丝杆;801第一滑块;

31.9第一安装板;

32.10l型安装板;

33.11滚珠丝杆;

34.12第二安装板;

35.13水平直线导轨;1301第二滑块;

36.14竖直直线导轨;1401第三滑块;

37.15第三安装板。

具体实施方式

38.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

39.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

41.请着重参照附图1

‑

6,本实用新型提供了仿形倒角去毛刺装备,包括架体1、切削组件、x轴夹紧组件、z轴移动组件、y轴移动组件以及压力控制移动组件,其中,切削组件用于对工件2进行预设的作业,x轴夹紧组件可拆卸连接于架体1上,用于在作业中夹紧工件2,z轴移动组件可拆卸连接于切削组件,可以带动切削组件在z轴方向上移动,y轴移动组件可拆卸连接于架体1上,带动z轴移动组件在y轴方向上移动,压力控制移动组件可拆卸连接于架体1上,并和z轴移动组件、y轴移动组件传动连接,具体作业时,z轴移动组件的高度调节与工件轮廓高度有关,x轴夹紧组件将工件夹紧,y轴移动组件将z轴移动组件连同切削组件前移,临近接触工件2时,压力控制移动组件工作接触工件2,当主轴刀杆3与工件2接触后,压力控制组件内的压力变化,x轴夹紧组件进行旋转,工件2在旋转时外轮廓变化对刀杆3的作用力下,刀杆3及相关组件与工件2完全贴合,压力控组件根据系统输出压力的恒定,将y轴移动组件前推,可以跟随工件2轮廓变化而变化,从而达到整体装备全自动运行,工件切削更匀称的目的,需要说明的是,本实用新型对切削组件、x轴夹紧组件、z轴移动组件、y轴移动组件以及压力控制移动组件具体的结构、原理等不作要求,能实现上述提到的功能即可,本领域技术人员可以根据实际情况自行选择。

42.考虑到可以全自动化更换刀柄的实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,切削组件包括快换刀柄4,快换刀柄4配合全自动换刀系统可以实现整体装备全自动化运行的目的,提高了整体装备的可用性。

43.考虑到可以实现更好地切削效果,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,切削组件包括刀杆3,刀杆3端部的轴承套与刀片夹角在45

°

至60

°

间,此夹角内的切削效果最佳。

44.考虑到x轴夹紧组件的具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,x轴夹紧组件包括回转油缸5以及由回转油缸5驱动的三爪卡盘6,其中,回转油缸5固设于架体上1,回转油缸5的型号优选rk125n,其启动压力低,机械效率高,无内外泄漏且无故障周期长,适于实用,三爪卡盘6的选择装夹迅速,可瞬间定心且夹持力稳定可调,适于实用。

45.考虑到y轴移动组件的具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,y轴移动组件包括由第一步进电机7驱动的滚珠滑台丝杆8以及滑动组件,其中,滚珠滑台丝杆8固设于架体1上,滑动组件固设于滚珠滑台丝杆8的第一滑块801上,滚珠滑台丝杆8的型号优选1610

‑

300ddht,第一步进电机7的型号优选86byg250h,滚珠滑台丝杆8的选择精度高,寿命长,噪音低,运行稳定且调试方便,适于实用,而第一步进电机7的选择考虑到需要配合压力控制移动组件来恒压控制滑动组件,第一步进电机7设有驱动器包括脉冲分配电路、功率驱动电路、保护电路等器件,可对电机的电流、电压和功率进行细化控制。

46.考虑到滑动组件的具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,滑动组件包括:第一安装板9以及l型安装板10,其中,第一安装板9固设于滚

珠滑台丝杆8上的第一滑块801上, l型安装板10固设于第一安装板9上。

47.考虑到z轴移动组件的具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,z轴移动组件包括滚珠丝杆11以及驱动滚珠丝杆11的第二步进电机,滚珠丝杆11通过第二安装板12固设于l型安装板10上远离第一步进电机7的一侧,滚珠丝杆11的型号优选sfu2510,滚珠丝杆11的选择同前述滚珠滑台丝杆8的选择,精度高,寿命长,噪音低,运行稳定且调试方便,适于实用,而第二步进电机的选择同前述第一步进电机7的选择,同样设有驱动器包括脉冲分配电路、功率驱动电路、保护电路等器件,可对电机的电流、电压和功率进行细化控制。

48.考虑到y轴移动组件的具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,y轴移动组件还包括平行设于滚珠滑台丝杆8两侧且固设于架体1上的水平直线导轨13,滑动组件通过固设于底部的第二滑块1301活动连接于水平直线导轨13,水平直线导轨13的选择摩擦阻力小、负载大、安装方便且使用寿命长,适于实用。

49.考虑到z轴移动组件的具体实现,在上述实施例的基础上,本实用新型再提供一个优选的技术方案,z轴移动组件还包括平行设于滚珠丝杆11两侧且固设于l型安装板10一侧的竖直直线导轨14,切削组件通过一侧第三安装板15和第三滑块1401的可拆卸连接并活动连接于竖直直线导轨14,竖直直线导轨14的选择同前述水平直线导轨13的选择,摩擦阻力小、负载大、安装方便且使用寿命长,适于实用。

50.上述结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1