无废料抽芽结构的制作方法

1.本实用新型应用于冲切抽芽的技术领域,特别涉及一种无废料抽芽结构。

背景技术:

2.为了固定钣金件或锁附其他部件时,常常在钣金件中做螺纹,但是由于钣金件一般是薄板,直接冲孔攻牙的话螺纹数量少,且固定强度不高,为增加螺纹数量,就会做抽芽结构,再攻牙。然而,传统的抽芽工序通常是先对钣金件进行冲孔,再通过抽芽冲头对冲切孔进行扩展并使部分侧壁弯折形成抽芽结构,但如此以来每次都需要先冲孔,冲孔时会产生废料,容易造成浪费。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种工作效率高、一次冲切抽芽成型且结构稳固可靠的无废料抽芽结构。

4.本实用新型所采用的技术方案是:本实用新型包括安装柱以及设置在所述安装柱端部的柱状冲头,所述柱状冲头的端部设置有冲切刃,所述冲切刃的刀刃部分与所述柱状冲头的径向平行,所述冲切刃的两侧均设置有导向面。

5.由上述方案可见,通过设置所述冲切刃实现在抽芽前通过锋利的刀刃切开材料,再通过所述柱状冲头对冲切的材料进行塑形,进而形成抽芽结构。通过采用切开材料的方式实现无需产生废料即可形成抽芽结构,同时抽芽结构的长度较传统成型方式更长,能够容纳更多的螺纹,提高连接可靠度。通过采用刀刃部分与所述柱状冲头的径向平行的结构,能够保证冲切时力在所述冲切刃上均匀分布,避免所述冲切刃局部受力过大,保证所述冲切刃的使用寿命。通过设置所述导向面对切开的材料进行导向,使其能够过渡到所述柱状冲头的光杆部分进行塑形。

6.一个优选方案是,所述柱状冲头的光杆部分长度大于所述冲切刃的长度。

7.由上述方案可见,通过采用该长度配比,确保切开物料后所述柱状冲头的光杆部分能够充分的对冲切开的材料进行塑形。

8.一个优选方案是,所述安装柱的端部外缘呈圆角状。

9.由上述方案可见,通过设置所述圆角状的结构保证进行冲切时,所述安装柱与钣金结构接触时不会磨损钣金结构。

10.一个优选方案是,两个所述导向面的夹角为50度至70度。

11.由上述方案可见,通过采用上述范围的夹角,能够保证形成的刃口部分不容易弯折,同时防止冲切开的材料出现外卷的情况,保证所述冲切刃的使用寿命同时确保抽芽结构能够稳定的成型。

附图说明

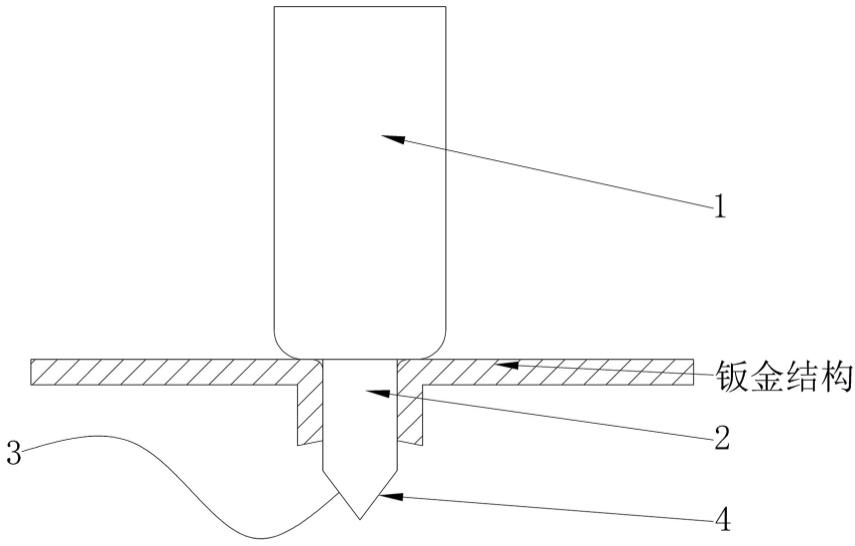

12.图1是本实用新型的结构示意图。

具体实施方式

13.如图1所示,在本实施例中,本实用新型包括安装柱1以及设置在所述安装柱1端部的柱状冲头2,所述柱状冲头2的端部设置有冲切刃3,所述冲切刃3的刀刃部分与所述柱状冲头2的径向平行,所述冲切刃3的两侧均设置有导向面4。

14.在本实施例中,所述柱状冲头2的光杆部分长度大于所述冲切刃3的长度。

15.在本实施例中,所述安装柱1的端部外缘呈圆角状。

16.在本实施例中,两个所述导向面4的夹角为50度至70度。

17.本实用新型的工作原理:

18.所述安装柱1固定在冲床的冲压端上,进行抽芽时,冲床带动所述安装柱1下压,所述冲切刃3与钣金接触时在推力的作用下切开钣金结构。钣金结构受所述导向面4的导引过渡到所述柱状冲头2的光杆部分,并在光杆部分的导向塑形作用下形成圆筒状的抽芽结构。

技术特征:

1.无废料抽芽结构,其特征在于:它包括安装柱(1)以及设置在所述安装柱(1)端部的柱状冲头(2),所述柱状冲头(2)的端部设置有冲切刃(3),所述冲切刃(3)的刀刃部分与所述柱状冲头(2)的径向平行,所述冲切刃(3)的两侧均设置有导向面(4)。2.根据权利要求1所述的无废料抽芽结构,其特征在于:所述柱状冲头(2)的光杆部分长度大于所述冲切刃(3)的长度。3.根据权利要求1所述的无废料抽芽结构,其特征在于:所述安装柱(1)的端部外缘呈圆角状。4.根据权利要求1所述的无废料抽芽结构,其特征在于:两个所述导向面(4)的夹角为50度至70度。

技术总结

本实用新型旨在提供一种工作效率高、一次冲切抽芽成型且结构稳固可靠的无废料抽芽结构。本实用新型包括安装柱以及设置在所述安装柱端部的柱状冲头,所述柱状冲头的端部设置有冲切刃,所述冲切刃的刀刃部分与所述柱状冲头的径向平行,所述冲切刃的两侧均设置有导向面。本实用新型应用于冲切抽芽的技术领域。本实用新型应用于冲切抽芽的技术领域。本实用新型应用于冲切抽芽的技术领域。

技术研发人员:李国双

受保护的技术使用者:珠海聚能精密工业有限公司

技术研发日:2021.08.10

技术公布日:2023/2/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1