一种微型挤压模具的制作方法

1.本实用新型涉及挤压模具技术领域,尤其是涉及一种微型挤压模具。

背景技术:

2.挤压是用冲头或凸模对放置在凹模中的坯料加压,使之产生塑性流动,从而获得相应于模具型孔或者凹凸模形状制件的一种压力加工方法。挤压可以按照挤压温度分为热挤压、冷挤压和温挤压。当挤压温度处于材料再结晶温度以上时为热挤压,在室温下为冷挤压,高于室温但不超过再结晶温度为温挤压。按挤压材料的流动方向又可分为正挤压、反挤压和复合挤压,正挤压指材料流动方向与压力施加的方向一致,反挤压指材料流动方向与压力施加方向相反,复合挤压指材料同时向正、反两个方向流动。现有技术中,挤压模具的结构比较复杂,体积较大,用于实验室的研究成本比较高且需要实验室具有足够大的空间容纳。为此我们提出一种微型挤压模具。

技术实现要素:

3.本实用新型针对上述现有技术中的问题,提供一种微型挤压模具,通过以下技术方案得以实现的:

4.一种微型挤压模具,包括同轴设置的底座、出料筒、挤压凹模、挤压筒、复合模和挤压砧头,所述底座上端面固定连接有第一销柱,所述出料筒通过第一销柱与底座固定连接,所述出料筒上端面固定连接有第二销柱,所述挤压筒通过第二销柱与出料筒固定连接,所述出料筒靠近挤压筒的一端内壁开设有固定槽,所述挤压凹模安装在固定槽中,所述挤压凹模开设有贯通的第一成型口,所述复合模与挤压筒内壁滑移连接,所述复合模的长度大于挤压筒的长度,所述复合模靠近挤压筒的一端开设有第二成型口,所述挤压砧头的轴截面呈十字形,所述挤压砧头一端插入复合模内腔中。

5.本实用新型进一步设置为:所述出料筒的侧壁上开设有第一热电偶通道。

6.本实用新型进一步设置为:所述挤压筒内腔中滑移连接有挤压垫块。

7.本实用新型进一步设置为:所述挤压筒中设置有挤压垫块,所述挤压垫块一端与挤压凹模端面接触。

8.本实用新型进一步设置为:所述挤压筒的侧壁上开设有第二热电偶通道,所述第二热电偶通道位于挤压筒远离第二成型口的一端。

9.综上所述,本实用新型的有益技术效果为:

10.通过挤压凹模、挤压砧头和挤压垫块的可拆卸设置,可以在微型挤压模具上进行简单调整,实现正挤压成型、反挤压成型和复合挤压成型,不仅能实现多种成型方式,还减小了模具的体积,适用于实验室使用。

附图说明

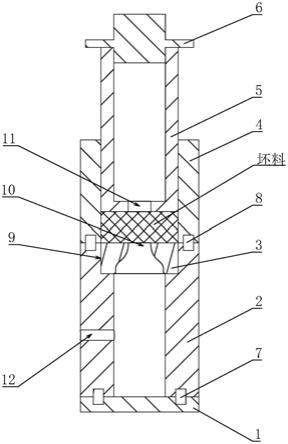

11.图1是用于展示实施例一的结构示意图;

12.图2是用于展示实施例二的结构示意图;

13.图3是用于展示实施例三的结构示意图;

14.图4是用于展示实施例四的结构示意图。

15.附图标记:1、底座;2、料筒;3、挤压凹模;4、挤压筒;5、复合模;6、挤压砧头;7、第一销柱;8、第二销柱;9、固定槽;10、第一成型口;11、第二成型口;12;第一热电偶通道;13、挤压垫块;14、第二热电偶通道。

具体实施方式

16.以下结合附图对本实用新型作进一步详细说明。

17.实施例一

18.如图1所示,为本实用新型公开的一种微型挤压模具,包括同轴设置的底座1、出料筒2、挤压凹模3、挤压筒4、复合模5和挤压砧头6,底座1上端面固定连接有第一销柱7,出料筒2通过第一销柱7与底座1固定连接,出料筒2上端面固定连接有第二销柱8,挤压筒4通过第二销柱8与出料筒2固定连接,出料筒2靠近挤压筒4的一端内壁开设有固定槽9,挤压凹模3安装在固定槽9中,挤压凹模3开设有贯通的第一成型口10,复合模5与挤压筒4内壁滑移连接,复合模5的长度大于挤压筒4的长度,复合模5靠近挤压筒4的一端开设有第二成型口11,挤压砧头6的轴截面呈十字形,挤压砧头6一端插入复合模5内腔中。复合挤压成型时,将坯料放置在出料筒2中,复合模5的第一成型口10一端放入出料筒2中,挤压砧头6一端插入复合模5内腔中,通过挤压砧头6推动复合模5向挤压凹模3的一端移动,坯料在复合模5的挤压下,通过第一成型口10和第二成型口11挤出成型。出料筒2的侧壁上开设有第一热电偶通道12。当需要对成型温度进行控制时,将热电偶通过第一热电偶通道12和第一成型口10连接在坯料上,对坯料进行加热。

19.实施例二

20.一种微型挤压模具,本实施例与实施例一的区别在于如图2所示,挤压筒4内腔中滑移连接有挤压垫块13。成型时,先将坯料放置在出料筒2中,坯料一端与挤压凹模3的端面接触,再将挤压垫块13放置在挤压筒4中,最后将复合模5的放入挤压筒4中,通过复合模5和挤压砧头6推动挤压垫块13,坯料通过第一成型口10进行成型,实现正挤压成型。

21.实施例三

22.一种微型挤压模具,本实施例与实施例一的区别在于如图3所示,挤压筒4中设置有挤压垫块13,挤压垫块13一端与挤压凹模3端面接触。成型时,先将挤压垫块13放置在出料筒2中,挤压垫块13一端与挤压凹模3的端面接触,堵住第一成型口10,再将坯料放置在出料筒2中,坯料一端与挤压垫块13的端面接触,最后将复合模5的放入挤压筒4中并向坯料一侧推动,坯料通过第二成型口11进行成型,实现反挤压成型。挤压筒4的侧壁上开设有第二热电偶通道14,第二热电偶通道14位于挤压筒4远离第二成型口11的一端。反挤压成型时,需要对成型温度进行控制时,将热电偶通过第二热电偶通道14和第二成型口11连接在坯料上,对坯料进行加热。

23.实施例四

24.一种微型挤压模具,本实施例与实施例三的区别在于如图4所示,反挤压成型时,将挤压凹模3取出,将挤压垫块13放置在固定槽9中实现反挤压成型。

技术特征:

1.一种微型挤压模具,其特征在于,包括同轴设置的底座(1)、出料筒(2)、挤压凹模(3)、挤压筒(4)、复合模(5)和挤压砧头(6),所述底座(1)上端面固定连接有第一销柱(7),所述出料筒(2)通过第一销柱(7)与底座(1)固定连接,所述出料筒(2)上端面固定连接有第二销柱(8),所述挤压筒(4)通过第二销柱(8)与出料筒(2)固定连接,所述出料筒(2)靠近挤压筒(4)的一端内壁开设有固定槽(9),所述挤压凹模(3)安装在固定槽(9)中,所述挤压凹模(3)开设有贯通的第一成型口(10),所述复合模(5)与挤压筒(4)内壁滑移连接,所述复合模(5)的长度大于挤压筒(4)的长度,所述复合模(5)靠近挤压筒(4)的一端开设有第二成型口(11),所述挤压砧头(6)的轴截面呈十字形,所述挤压砧头(6)一端插入复合模(5)内腔中。2.根据权利要求1所述的一种微型挤压模具,其特征在于,所述出料筒(2)的侧壁上开设有第一热电偶通道(12)。3.根据权利要求2所述的一种微型挤压模具,其特征在于,所述挤压筒(4)内腔中滑移连接有挤压垫块(13)。4.根据权利要求1所述的一种微型挤压模具,其特征在于,所述挤压筒(4)中设置有挤压垫块(13),所述挤压垫块(13)一端与挤压凹模(3)端面接触。5.根据权利要求4所述的一种微型挤压模具,其特征在于,所述挤压筒(4)的侧壁上开设有第二热电偶通道(14),所述第二热电偶通道(14)位于挤压筒(4)远离第二成型口(11)的一端。

技术总结

本实用新型涉及一种微型挤压模具,属于挤压模具技术领域,包括底座、出料筒、挤压凹模、挤压筒、复合模和挤压砧头,出料筒靠近挤压筒的一端内壁开设有固定槽,挤压凹模安装在固定槽中,挤压凹模开设有贯通的第一成型口,复合模与挤压筒内壁滑移连接,复合模的长度大于挤压筒的长度,复合模靠近挤压筒的一端开设有第二成型口,挤压砧头的轴截面呈十字形,挤压砧头一端插入复合模内腔中。复合挤压成型时,坯料放置在出料筒中,复合模放入出料筒中,挤压砧头推动复合模向挤压凹模的一端移动,坯料在复合模的挤压下,通过第一成型口和第二成型口成型。成型。成型。

技术研发人员:王彦东 赵志国 史丹丹 姜林 钟娟 申晓丽

受保护的技术使用者:航鑫材料科技有限公司

技术研发日:2021.08.19

技术公布日:2022/3/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1