铰刀的制作方法

1.本申请属于机械加工刀具领域,特别涉及一种铰刀。

背景技术:

2.铰刀是一种可以切除已加工出的孔(基孔)的表面薄层金属的旋转刀具。现有技术的铰刀在对例如复合层材料的工件等难切削的材料进行精加工时,由于材质硬度的差异,孔的内表面可能形成台阶面或存在粗糙度的问题。铰刀切削产生的切削碎屑难以从基孔排出,容易导致铰刀运动阻塞。

技术实现要素:

3.本申请旨在提供一种铰刀,该铰刀可以改善切削碎屑难以排出的问题。

4.本申请提出一种铰刀,所述铰刀包括:

5.主体,所述主体为圆柱状;

6.边刃,所述边刃设置于所述主体的外周面;以及

7.油孔,所述油孔包括主孔和支孔,所述主孔和所述支孔连通,所述支孔从所述主孔向铰刀的远端倾斜延伸,所述主孔沿所述铰刀的轴向贯穿所述主体,所述支孔贯穿所述主孔的壁部。

8.优选地,所述主孔由所述铰刀的近端向所述铰刀的远端渐缩。

9.优选地,所述边刃由边刃前面和边刃后面限定,所述边刃前面和所述边刃后面的夹角是锐角,所述边刃前面与所述主体的周面垂直。

10.优选地,所述支孔的端部在所述边刃前面形成的开口,所述开口朝向所述铰刀的远端。

11.优选地,所述支孔在所述边刃前面形成的开口没有被所述边刃遮挡,从所述铰刀的远端向近端观察能够看到所述支孔的开口。

12.优选地,所述边刃的数量大于或等于4条。

13.优选地,所述铰刀还包括切削部,所述切削部设置于所述主体的远端,所述切削部的数量和所述边刃的数量相同。

14.优选地,所述支孔设置有多个,每个所述边刃设置至少一个所述支孔。

15.优选地,所述主体的近端设置有螺纹。

16.优选地,所述主体的远端的中心部分设置有凹槽,所述切削部围绕在所述凹槽的周围。

17.通过采用上述技术方案,通过边刃切割基孔的周壁,油孔通入油液帮助切削碎屑排出,铰刀对基孔进行精加工,使孔的粗糙度能够达到较高的要求。

附图说明

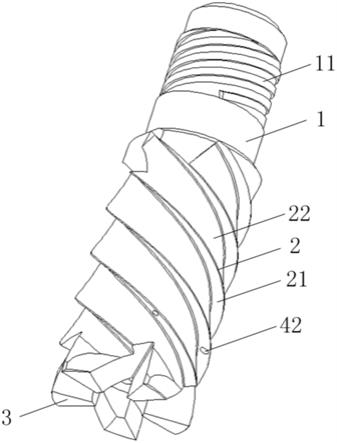

18.图1示出了根据本申请的实施方式的铰刀的结构示意图。

19.图2示出了根据本申请的实施方式的铰刀的剖视图。

20.图3示出了根据本申请的实施方式的铰刀的仰视图。

21.附图标记说明

22.1 主体

ꢀꢀ

11 螺纹

ꢀꢀ

12 凹槽

23.2 边刃

ꢀꢀ

21 边刃前面

ꢀꢀ

22 边刃后面

24.3 切削部

25.4 油孔

ꢀꢀ

41 主孔

ꢀꢀꢀꢀꢀꢀ

42 支孔

26.a 轴向。

具体实施方式

27.为了更加清楚地阐述本申请的上述目的、特征和优点,在该部分结合附图详细说明本申请的具体实施方式。除了在本部分描述的各个实施方式以外,本申请还能够通过其他不同的方式来实施,在不违背本申请精神的情况下,本领域技术人员可以做相应的改进、变形和替换,因此本申请不受该部分公开的具体实施例的限制。本申请的保护范围应以权利要求为准。

28.如图1和图2所示,本申请提出一种铰刀,其包括主体1、边刃2、切削部3和油孔4。

29.在下面的描述中,远端是指铰刀接触被加工工件的一端,近端是指铰刀的用于连接动力部的一端。

30.主体1为圆柱体,主体1的近端设置有螺纹11,螺纹11可以设置有多条,例如4条。通过螺纹11可以方便地将铰刀安装于机器的旋转头(动力部),使铰刀方便替换。

31.边刃2设置于主体1的外周面,边刃2可以设置大于或等于4条,例如边刃2可以设置有5条,多条边刃2相互平行。

32.边刃2呈螺旋状延伸,边刃2可以由边刃前面21和边刃后面(或称,边刃侧面)22共同限定,边刃前面21和边刃后面22的夹角可以是锐角,边刃前面21可以与主体1的周面垂直(包括大致垂直),边刃前面21朝向铰刀的远端,边刃后面22朝向铰刀的径向外侧和近端。

33.在铰刀绕其轴线方向旋转时,边刃2可以切削基孔的周壁,产生切削碎屑,使基孔的周壁表面更光滑,粗糙度能够达到较高的要求。特别地,在对复合层材料的工件进行精加工时,复合层材料的不同层存在硬度差异,通过边刃2对孔的周面进行精加工可以避免周面的粗糙度差的问题。

34.切削部3设置于主体1的远端,切削部3具有切削刃,切削刃朝向主体1的远端。在铰刀绕其轴线方向旋转时,切削刃可以切削基孔的周壁和/或底部,产生切削碎屑,使基孔扩大。

35.切削部3和边刃2可以是断开的,切削部3和边刃2分别切削基孔的底部和周壁。

36.切削部3可以设置有多个,切削部3的数量可以与边刃2的数量相同,例如切削部3设置有5个。相邻的两个切削部3之间设置有间隔,切削碎屑和油液可以从两个切削部3之间通过。

37.可选地,主体1的远端的中心部分设置有凹槽12,切削部3围绕在凹槽12的周围,该凹槽12有利于油液流动及切削碎屑排出。

38.如图2所示,油孔4包括主孔41和支孔42,主孔41沿主体1的轴向a贯穿主体1,油液

可以通过主孔41直接流向基孔的底部。支孔42在主体1的径向上贯穿主孔41的侧壁(可以理解,支孔42不必须沿主体1的径向延伸),使主孔41和支孔42连通,油液可以通过支孔42流向基孔的壁部。

39.主孔41由近端向远端渐缩,使油液从主孔41流出时的压力可以较大,容易冲出切削碎屑。支孔42从主孔41向远端倾斜延伸,支孔42和主孔41的夹角可以为20至70度。

40.支孔42延伸至限定边刃2的边刃前面21并形成开口,开口朝向铰刀的远端,使支孔42流出的油液便于冲洗切削碎屑。

41.支孔42靠近铰刀的远端,支孔42的开口没有被边刃2或其他结构遮挡,从铰刀的远端向近端观察可以看到支孔42的开口,支孔42流出的油液可以直接冲洗切削碎屑。

42.支孔42可以设置有多个,每个边刃2可以设置至少一个支孔42。支孔42的数量可以与边刃2的数量相同,例如支孔42可以设置有5个,每个边刃2设置一个支孔42,5个支孔42在边刃前面21的开口的沿轴向a的位置可以相同。

43.通过油孔4排出的油液,可以使切削碎屑在油液的冲洗压力作用下排出加工孔。加工通孔时,油液可以带着切削碎屑从孔的远端排出,加工盲孔时,油液可以带着切削碎屑从孔的近端排出。油液还可以起到润滑和冷却的作用。

44.虽使用上述实施方式对本申请进行了详细说明,但对于本领域技术人员来说,本申请显然并不限于在本说明书中说明的实施方式。本申请能够在不脱离由权利要求书所确定的本申请的主旨以及范围的前提下加以修改并作为变更实施方式加以实施。因此,本说明书中的记载以示例说明为目的,对于本申请并不具有任何限制性的含义。

技术特征:

1.一种铰刀,其特征在于,所述铰刀包括:主体,所述主体为圆柱状;边刃,所述边刃设置于所述主体的外周面;以及油孔,所述油孔包括主孔和支孔,所述主孔和所述支孔连通,所述支孔从所述主孔向铰刀的远端倾斜延伸,所述主孔沿所述铰刀的轴向贯穿所述主体,所述支孔贯穿所述主孔的壁部。2.根据权利要求1所述的铰刀,其特征在于,所述主孔由所述铰刀的近端向所述铰刀的远端渐缩。3.根据权利要求1所述的铰刀,其特征在于,所述边刃由边刃前面和边刃后面限定,所述边刃前面和所述边刃后面的夹角是锐角,所述边刃前面与所述主体的周面垂直。4.根据权利要求3所述的铰刀,其特征在于,所述支孔的端部在所述边刃前面形成的开口,所述开口朝向所述铰刀的远端。5.根据权利要求3所述的铰刀,其特征在于,所述支孔在所述边刃前面形成的开口没有被所述边刃遮挡,从所述铰刀的远端向近端观察能够看到所述支孔的开口。6.根据权利要求1所述的铰刀,其特征在于,所述边刃的数量大于或等于4条。7.根据权利要求1所述的铰刀,其特征在于,所述铰刀还包括切削部,所述切削部设置于所述主体的远端,所述切削部的数量和所述边刃的数量相同。8.根据权利要求1所述的铰刀,其特征在于,所述支孔设置有多个,每个所述边刃设置至少一个所述支孔。9.根据权利要求1所述的铰刀,其特征在于,所述主体的近端设置有螺纹。10.根据权利要求7所述的铰刀,其特征在于,所述主体的远端的中心部分设置有凹槽,所述切削部围绕在所述凹槽的周围。

技术总结

本申请提出一种铰刀,所述铰刀包括:主体(1),所述主体(1)为圆柱状;边刃(2),所述边刃(2)设置于所述主体(1)的外周面;以及油孔(4),所述油孔(4)包括主孔(41)和支孔(42),所述主孔(41)和所述支孔(42)连通,所述支孔(42)从所述主孔(41)向铰刀的远端倾斜延伸,所述主孔(41)沿所述铰刀的轴向(A)贯穿所述主体(1),所述支孔(42)贯穿所述主孔(41)的壁部。述支孔(42)贯穿所述主孔(41)的壁部。述支孔(42)贯穿所述主孔(41)的壁部。

技术研发人员:盐野孝典 严加文

受保护的技术使用者:上海森松新能源设备有限公司

技术研发日:2021.09.09

技术公布日:2021/12/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1