一种自动组装弹片压铆装置的制作方法

1.本实用新型涉及弹片压铆设备技术领域,尤其涉及一种自动组装弹片压铆装置。

背景技术:

2.在一些五金产品中,需要组装压铆弹片,而现有的弹片压铆设备结构复杂,生产效率低,无法满足现代生产需求。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足而提供一种自动组装弹片压铆装置,该自动组装弹片压铆装置设计新颖、结构紧凑,自动化程度高,生产效率高、成本低。

4.为达到上述目的,本实用新型通过以下技术方案来实现。

5.一种自动组装弹片压铆装置,包括有机架,机架上端装设有呈水平布置的支撑板,支撑板上端装设有呈沿着y轴轴承布置的弹片送料机构,且弹片送料机构后端装设有呈沿着x轴轴向布置的产品送料机构,并且产品送料机构上方装设有弹片压铆机构;

6.弹片送料机构包括有呈沿着x轴轴向装设于支撑板上端的弹片传送带,且弹片传送带后端部的上方装设有弹片取料夹,弹片取料夹上端部连接有呈竖向布置的取料气缸,且取料气缸侧端装设有呈y轴轴向布置的取料横移气缸,并且取料横移气缸通过取料支撑架装设于支撑板上端;

7.产品送料机构包括有呈沿着x轴轴向布置装设于支撑板上端的x轴导轨,且x轴导轨上端装设有至少两个产品固定治具,并且产品固定治具下端连接有呈沿着x轴轴向布置的送料驱动组件;

8.弹片压铆机构包括有设置于弹片送料机构后端的弹片压铆组件,且弹片压铆组件上端装设有呈竖向布置的压铆气缸,压铆气缸装设于呈水平布置的气缸固定板上端,且气缸固定板通过支撑柱固定装设于支撑板上端。

9.其中,所述弹片传送带上端装设有呈沿着y轴轴向布置的限位杆。

10.其中,所述取料气缸通过取料气缸座与所述取料横移气缸的驱动端相连接,且取料气缸座通过呈y轴轴向布置的y轴导轨装设于所述取料支撑架上端。

11.其中,所述产品固定治具通过滑块装设于所述x轴导轨上端。

12.本实用新型的有益效果为:本实用新型所述的一种自动组装弹片压铆装置,包括有机架,机架上端装设有呈水平布置的支撑板,支撑板上端装设有呈沿着y轴轴承布置的弹片送料机构,且弹片送料机构后端装设有呈沿着x轴轴向布置的产品送料机构,并且产品送料机构上方装设有弹片压铆机构;弹片送料机构包括有呈沿着x轴轴向装设于支撑板上端的弹片传送带,且弹片传送带后端部的上方装设有弹片取料夹,弹片取料夹上端部连接有呈竖向布置的取料气缸,且取料气缸侧端装设有呈y轴轴向布置的取料横移气缸,并且取料横移气缸通过取料支撑架装设于支撑板上端;产品送料机构包括有呈沿着x轴轴向布置装设于支撑板上端的x轴导轨,且x轴导轨上端装设有至少两个产品固定治具,并且产品固定

治具下端连接有呈沿着x轴轴向布置的送料驱动组件;弹片压铆机构包括有设置于弹片送料机构后端的弹片压铆组件,且弹片压铆组件上端装设有呈竖向布置的压铆气缸,压铆气缸装设于呈水平布置的气缸固定板上端,且气缸固定板通过支撑柱固定装设于支撑板上端。本实用新型通过在x轴导轨上端装设有至少两个产品固定治具,送料驱动组件驱动其中一个装入产品的产品固定治具移动弹片压铆机构处进行弹片压铆,同时另一个产品固定治具取放产品,从而提高了生产效率;通过弹片传送带将弹片不间断送至弹片压铆机构侧端,在通过弹片取料夹将弹片送至弹片压铆机构上端进行弹片组装压铆,其自动化程度高,提高了生产效率和降低了生产成本;故本实用新型具有设计新颖、结构紧凑,自动化程度高,生产效率高、成本低的优点。

附图说明

13.下面利用附图来对本实用新型进行进一步的说明,但是附图中的实施例不构成对本实用新型的任何限制。

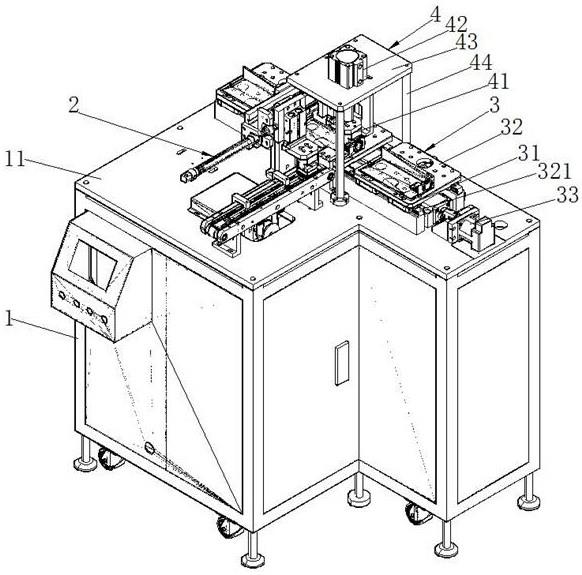

14.图1为本实用新型的结构示意图;

15.图2为本实用新型弹片送料机构的结构示意图。

16.在图1-2中包括有:

17.1——机架11——支撑板

18.2——弹片送料机构21——弹片传送带

19.22——弹片取料夹23——取料气缸

20.231——取料气缸座232——y轴导轨

21.24——取料横移气缸25——取料支撑架

22.3——产品送料机构31——x轴导轨

23.32——产品固定治具321——滑块

24.33——送料驱动组件4——弹片压铆机构

25.41——弹片压铆组件42——压铆气缸

26.43——气缸固定板44——支撑柱。

具体实施方式

27.下面结合具体的实施方式来对本实用新型进行说明。

28.如图1-2所示,一种自动组装弹片压铆装置,包括有机架1,机架1上端装设有呈水平布置的支撑板11,支撑板11上端装设有呈沿着y轴轴承布置的弹片送料机构2,且弹片送料机构2后端装设有呈沿着x轴轴向布置的产品送料机构3,并且产品送料机构3上方装设有弹片压铆机构4;

29.弹片送料机构2包括有呈沿着x轴轴向装设于支撑板11上端的弹片传送带21,且弹片传送带21后端部的上方装设有弹片取料夹22,弹片取料夹22上端部连接有呈竖向布置的取料气缸23,且取料气缸23侧端装设有呈y轴轴向布置的取料横移气缸24,并且取料横移气缸24通过取料支撑架25装设于支撑板11上端;

30.产品送料机构3包括有呈沿着x轴轴向布置装设于支撑板11上端的x轴导轨31,且x轴导轨31上端装设有至少两个产品固定治具32,并且产品固定治具32下端连接有呈沿着x

轴轴向布置的送料驱动组件33;

31.弹片压铆机构4包括有设置于弹片送料机构2后端的弹片压铆组件41,且弹片压铆组件41上端装设有呈竖向布置的压铆气缸42,压铆气缸42装设于呈水平布置的气缸固定板43上端,且气缸固定板43通过支撑柱44固定装设于支撑板11上端。

32.进一步的,所述弹片传送带21上端装设有呈沿着y轴轴向布置的限位杆26。

33.进一步的,所述取料气缸23通过取料气缸座231与所述取料横移气缸24的驱动端相连接,且取料气缸座231通过呈y轴轴向布置的y轴导轨232装设于所述取料支撑架25上端。

34.进一步的,所述产品固定治具32通过滑块321装设于所述x轴导轨31上端。

35.需作更进一步的解释,本实用新型通过在x轴导轨31上端装设有至少两个产品固定治具32,送料驱动组件33驱动其中一个装入产品的产品固定治具32移动弹片压铆机构4处进行弹片压铆,同时另一个产品固定治具32取放产品,从而提高了生产效率;通过弹片传送带21将弹片不间断送至弹片压铆机构4侧端,在通过弹片取料夹22将弹片送至弹片压铆机构4上端进行弹片组装压铆,其自动化程度高,提高了生产效率和降低了生产成本;故本实用新型具有设计新颖、结构紧凑,自动化程度高,生产效率高、成本低的优点。

36.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种自动组装弹片压铆装置,其特征在于:包括有机架(1),机架(1)上端装设有呈水平布置的支撑板(11),支撑板(11)上端装设有呈沿着y轴轴承布置的弹片送料机构(2),且弹片送料机构(2)后端装设有呈沿着x轴轴向布置的产品送料机构(3),并且产品送料机构(3)上方装设有弹片压铆机构(4);弹片送料机构(2)包括有呈沿着x轴轴向装设于支撑板(11)上端的弹片传送带(21),且弹片传送带(21)后端部的上方装设有弹片取料夹(22),弹片取料夹(22)上端部连接有呈竖向布置的取料气缸(23),且取料气缸(23)侧端装设有呈y轴轴向布置的取料横移气缸(24),并且取料横移气缸(24)通过取料支撑架(25)装设于支撑板(11)上端;产品送料机构(3)包括有呈沿着x轴轴向布置装设于支撑板(11)上端的x轴导轨(31),且x轴导轨(31)上端装设有至少两个产品固定治具(32),并且产品固定治具(32)下端连接有呈沿着x轴轴向布置的送料驱动组件(33);弹片压铆机构(4)包括有设置于弹片送料机构(2)后端的弹片压铆组件(41),且弹片压铆组件(41)上端装设有呈竖向布置的压铆气缸(42),压铆气缸(42)装设于呈水平布置的气缸固定板(43)上端,且气缸固定板(43)通过支撑柱(44)固定装设于支撑板(11)上端。2.根据权利要求1所述的一种自动组装弹片压铆装置,其特征在于:所述弹片传送带(21)上端装设有呈沿着y轴轴向布置的限位杆(26)。3.根据权利要求1所述的一种自动组装弹片压铆装置,其特征在于:所述取料气缸(23)通过取料气缸座(231)与所述取料横移气缸(24)的驱动端相连接,且取料气缸座(231)通过呈y轴轴向布置的y轴导轨(232)装设于所述取料支撑架(25)上端。4.根据权利要求1所述的一种自动组装弹片压铆装置,其特征在于:所述产品固定治具(32)通过滑块(321)装设于所述x轴导轨(31)上端。

技术总结

本实用新型公开了一种自动组装弹片压铆装置,包括有机架,机架上端装设有支撑板,支撑板上端装设有弹片送料机构,且弹片送料机构后端装设有产品送料机构,并且产品送料机构上方装设有弹片压铆机构;本实用新型通过在X轴导轨上端装设有至少两个产品固定治具,送料驱动组件驱动一个装入产品的产品固定治具移动弹片压铆机构处进行弹片压铆,同时另一个产品固定治具取放产品,从而提高了生产效率;通过弹片传送带将弹片不间断送至弹片压铆机构侧端,在通过弹片取料夹将弹片送至弹片压铆机构上端进行弹片组装压铆,其自动化程度高,提高了生产效率和降低了生产成本;故本实用新型具有设计新颖、结构紧凑,自动化程度高,生产效率高、成本低的优点。成本低的优点。成本低的优点。

技术研发人员:王道顺 肖杨

受保护的技术使用者:广东龙泽科技集团有限公司

技术研发日:2021.09.18

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1