板式热交换器板对角孔焊接压紧装置的制作方法

1.本实用新型涉及换热设备生产加工技术领域,具体的说是一种板式热交换器板对角孔焊接压紧装置。

背景技术:

2.半焊接式板式热交换器是由两张波纹板片通过焊接形成一组板对,板对与板对之间用垫片进行密封的介于可拆与全焊接式板式换热器之间的一种新型板式热交换器。焊接侧流道由于其特殊性,受到密封垫片材质影响大大减小,也可提高该侧介质的工作压力,具有结构简单、清洗方便、换热效率高等优点,拓展了板式热交换器的应用空间,被广泛应用于石油、化工化学、天然气、制药、供热、食品、电力、冶金、机械等领域。

3.半焊接式板式热交换器板对的焊接通常采用激光焊接技术,具有焊接变形小、焊缝成型美观、焊接应力小,焊接效率高等优势,实现自动化焊接。激光焊接对产品焊接间隙、平整程度的要求也比较高,只有两张板片焊道紧密贴合,才能焊出高质量的焊缝。

4.现有的板对角孔焊接时,大都采用先进行点焊固定,再进行焊接的方式,该方法焊接效率低,因点焊点造成的焊接质量问题突出,还需后序进行补焊等,工序冗长,无法满足目前生产需要,为了提高板对角孔焊接质量与焊接效率,使两焊接板片焊道处紧密贴合,并提高焊接效率,就必须开发一种板片焊道压紧的装置,尤其是角孔位置的压紧装置。

技术实现要素:

5.本实用新型的目的是提供一种板式热交换器板对角孔焊接压紧装置,以解决板片焊接时角孔位置不容易压紧,影响焊接质量的问题。

6.为解决上述技术问题,本实用新型所采取的技术方案是:

7.一种板式热交换器板对角孔焊接压紧装置,包括安装在工作台面底部的传动轴,传动轴的一端安装有手柄,另一端与竖直锥齿轮的齿轮轴相连接,竖直锥齿轮与水平锥齿轮相啮合,水平锥齿轮与主轴的底部相连接,主轴的外壁上安装有升降轴,主轴与升降轴螺纹连接,升降轴的上部贯穿压环的中心孔,升降轴的顶部通过定位螺栓与压板相连接,待焊接板对放置在工作台面与压环之间;主轴、升降轴安装在固定架内,固定架安装在工作台面的通孔中。

8.优选的,所述固定架包括衬板和底部固定在衬板上的圆柱形盒体,盒体的顶面中心开设有升降轴贯穿孔,衬板固定在工作台面的底面上,盒体位于工作台面的通孔内;水平锥齿轮位于衬板的下方,水平锥齿轮的齿轮轴贯穿衬板,水平锥齿轮与衬板间的连接处安装有转动轴承。

9.优选的,所述升降轴穿过固定架上的升降轴贯穿孔,升降轴贯穿孔与升降轴相适配,限制升降轴圆周转动。

10.优选的,所述压环的外径大于待焊接板对角孔的直径,压环的中心孔的直径小于待焊接板对角孔的直径。

11.优选的,所述压环的中心孔形状为矩形、正方形、三角形、五角星形或六角星形中的一种,压板的形状与压环的中心孔形状相适配。

12.优选的,所述传动轴的两端通过连接支架与固定支架固定在工作台面的底部,传动轴与连接支架的连接处安装有转动轴承。

13.本实用新型中传动轴、竖直锥齿轮、水平锥齿轮和主轴构成了锥齿轮传动副,作业人员通过手柄的转动带动主轴转动,主轴相对于升降轴的转动过程中,升降轴向下移动,带动压板扣压在压环的上表面,逐渐夹紧放置在压环与工作台面之间的待焊接板对,作业人员对待焊板对的焊接面进行焊接作业。

14.本实用新型在使用过程中也可将压板直接放置于待焊接板对上表面进行压紧作业,无需压环。

15.本实用新型可根据焊接要求,选择适宜的压环,由于压环的中心孔与压板的形状相适配,可通过转动压板的位置,使压板与压环错位压紧,实现对待焊接板对进行两点压紧、三点压紧、四点压紧、五点压紧或六点压紧。本实用新型使用方式灵活多样,可广泛应用于板对的焊接作业。

附图说明

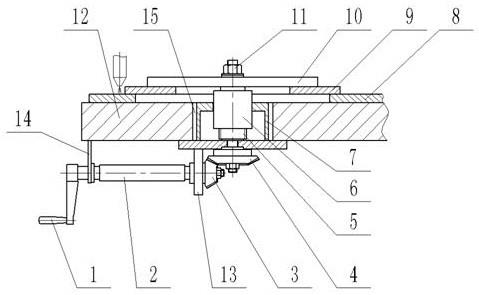

16.图1是本实用新型的结构示意图;

17.图2是图1中固定架的结构示意图;

18.图3是图2中固定架的俯视图;

19.图4是本实用新型二点压紧的使用状态图;

20.图5是本实用新型三点压紧的使用状态图;

21.图6是本实用新型四点压紧的使用状态图;

22.图7是本实用新型五点压紧的使用状态图;

23.图8是本实用新型六点压紧的使用状态图;

24.图中:1、手柄,2、传动轴,3、竖直锥齿轮,4、水平锥齿轮,5、主轴,6、升降轴,7、固定架,8、待焊接板对,9、压环,10、压板,11、定位螺栓,12、工作台面,13、连接支架,14、固定支架,15、通孔,16、衬板,17、盒体,18升降轴贯穿孔。

具体实施方式

25.以下结合附图对本实用新型作进一步的进行详细说明。

26.如图1所示的一种板式热交换器板对角孔焊接压紧装置,包括安装在工作台面12底部的传动轴2,传动轴2的一端安装有手柄1,另一端与竖直锥齿轮3的齿轮轴相连接,竖直锥齿轮3与水平锥齿轮4相啮合,水平锥齿轮4与主轴5的底部相连接,主轴5的外壁上安装有升降轴6,主轴5与升降轴6螺纹连接,升降轴6的上部贯穿压环9的中心孔,升降轴6的顶部通过定位螺栓11与压板10相连接,待焊接板对8放置在工作台面12与压环9之间;主轴5、升降轴6安装在固定架7内,固定架7安装在工作台面12的通孔15中。

27.如图2、图3所示,固定架7包括衬板16和底部固定在衬板16上的圆柱形盒体17,盒体17的顶面中心开设有升降轴贯穿孔18,衬板16固定在工作台面12的底面上,盒体17位于工作台面的通孔15内;水平锥齿轮4位于衬板16的下方,水平锥齿轮4的齿轮轴贯穿衬板16,

水平锥齿轮4与衬板16间的连接处安装有转动轴承。

28.升降轴6穿过固定架7上的升降轴贯穿孔18,升降轴贯穿孔18与升降轴6相适配,限制升降轴6圆周转动。

29.压环9的外径大于待焊接板对8角孔的直径,压环9的中心孔的直径小于待焊接板对8角孔的直径。压环9的中心孔形状为矩形、正方形、三角形、五角星形或六角星形中的一种,压板10的形状与压环9的中心孔形状相适配。

30.传动轴2的两端通过连接支架13与固定支架14固定在工作台面12的底部,传动轴2与连接支架13的连接处安装有转动轴承。

31.本实用新型中传动轴2、竖直锥齿轮3、水平锥齿轮4和主轴5构成了锥齿轮传动副,作业人员通过手柄1的转动带动主轴5转动,主轴5相对于升降轴6的转动过程中,升降轴6向下移动,带动压板10扣压在压环9的上表面,逐渐夹紧放置在压环9与工作台面12之间的待焊接板对8,作业人员对待焊板对9的焊接面进行焊接作业。

32.如图4至图8所示,本实用新型可根据焊接要求,选择适宜的压环9,由于压环9的中心孔与压板10的形状相适配,可通过转动压板10的位置,使压板10与压环9的中心孔错位压紧,实现对待焊接板对8进行如图3至图7所示的两点压紧、三点压紧、四点压紧、五点压紧或六点压紧。本实用新型使用方式灵活多样,可广泛应用于板对的焊接作业。

技术特征:

1.一种板式热交换器板对角孔焊接压紧装置,其特征在于:包括安装在工作台面(12)底部的传动轴(2),传动轴(2)的一端安装有手柄(1),另一端与竖直锥齿轮(3)的齿轮轴相连接,竖直锥齿轮(3)与水平锥齿轮(4)相啮合,水平锥齿轮(4)与主轴(5)的底部相连接,主轴(5)的外壁上安装有升降轴(6),主轴(5)与升降轴(6)螺纹连接,升降轴(6)的上部贯穿压环(9)的中心孔,升降轴(6)的顶部通过定位螺栓(11)与压板(10)相连接,待焊接板对(8)放置在工作台面(12)与压环(9)之间;主轴(5)、升降轴(6)安装在固定架(7)内,固定架(7)安装在工作台面(12)的通孔(15)中。2.根据权利要求1所述的板式热交换器板对角孔焊接压紧装置,其特征在于:所述固定架(7)包括衬板(16)和底部固定在衬板(16)上的圆柱形盒体(17),盒体(17)的顶面中心开设有升降轴贯穿孔(18),衬板(16)固定在工作台面(12)的底面上,盒体(17)位于工作台面的通孔(15)内;水平锥齿轮(4)位于衬板(16)的下方,水平锥齿轮(4)的齿轮轴贯穿衬板(16),水平锥齿轮(4)与衬板(16)间的连接处安装有转动轴承。3.根据权利要求1或2所述的板式热交换器板对角孔焊接压紧装置,其特征在于:所述升降轴(6)穿过固定架(7)上的升降轴贯穿孔(18),升降轴贯穿孔(18)与升降轴(6)相适配,限制升降轴(6)圆周转动。4.根据权利要求3所述的板式热交换器板对角孔焊接压紧装置,其特征在于:所述压环(9)的外径大于待焊接板对(8)角孔的直径,压环(9)的中心孔的直径小于待焊接板对(8)角孔的直径。5.根据权利要求4所述的板式热交换器板对角孔焊接压紧装置,其特征在于:所述压环(9)的中心孔形状为矩形、正方形、三角形、五角星形或六角星形中的一种,压板(10)的形状与压环(9)的中心孔形状相适配。6.根据权利要求5所述的板式热交换器板对角孔焊接压紧装置,其特征在于:所述传动轴(2)的两端通过连接支架(13)与固定支架(14)固定在工作台面(12)的底部,传动轴(2)与连接支架(13)的连接处安装有转动轴承。

技术总结

本实用新型公开了一种板式热交换器板对角孔焊接压紧装置,包括安装在工作台面底部的传动轴、手柄、竖直锥齿轮,竖直锥齿轮与水平锥齿轮相啮合,水平锥齿轮的齿轮轴与主轴的底部相连接,主轴的外壁上安装有升降轴,主轴与升降轴螺纹连接,升降轴的上部贯穿压环的中心孔,升降轴的顶部与压板相连接,待焊接板对放置在工作台面与压环之间;主轴和升降轴安装在固定架上,固定架安装在工作台面的通孔中。本实用新型可根据焊接要求,选择适宜的压环,通过转动压板的位置,使压板与压环的中心孔错位压紧,实现对待焊接板对进行两点压紧、三点压紧、四点压紧、五点压紧或六点压紧。本实用新型使用方式灵活多样,可广泛应用于板对的焊接作业。业。业。

技术研发人员:杨刚 胡海军 李效波 安克鹏 张忠发 张文林 唐柏福 杨晓忠

受保护的技术使用者:兰州兰石换热设备有限责任公司

技术研发日:2021.09.24

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1