一种用于现场加工的轴径车床的制作方法

本技术涉及用于对轴进行车削加工的设备,尤其涉及一种用于现场加工的轴径车床。

背景技术:

1、目前,对于一些固定于某应用环境中的轴结构而言,因其无法拆卸,所以通常需要在现场利用便携式车床设备对其进行车削加工,现有技术中,一般是通过旋转的机座带动具有进给功能的车削臂运转,来实现对轴的车削加工,其中的车削臂是与机座滑动配合的,因机座内只具有推动车削臂行进的进给驱动机构,而缺乏对车削臂的限制作用,导致此类车床只能水平固定于被加工轴上,同时车削臂只能保持在水平状态来执行车削加工动作,当车削臂处于竖直状态时,很容易因重力影响导致车削臂滑脱、掉落,因此无法满足竖直加工的应用需求。

技术实现思路

1、本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能够对刀具支臂起到限制作用,可有效避免刀具支臂发生滑脱,进而实现竖直加工的轴径车床。

2、为解决上述技术问题,本实用新型采用如下技术方案。

3、一种用于现场加工的轴径车床,其包括有可固定于被加工轴上的机座,所述机座上固定有与所述被加工轴同轴设置的中心定轴,所述中心定轴上套设有旋转座且二者转动配合,所述中心定轴远离所述被加工轴的一端固定有用于驱使所述旋转座转动的驱动电机,所述旋转座的外侧固定有机头座,所述机头座内穿设有刀具支臂且二者滑动配合,所述刀具支臂的端部安装有向所述被加工轴外侧壁延伸的车削刀具,所述刀具支臂的侧部开设有直线齿牙部,所述机头座内设有蜗杆和斜齿轮,所述蜗杆与所述刀具支臂平行设置,所述斜齿轮、所述蜗杆和所述直线齿牙部依次啮合,所述旋转座上设有用于驱使所述斜齿轮转动的进给驱动机构。

4、优选地,所述斜齿轮的中心处穿设有摆动轴且二者传动连接,所述摆动轴上套设有单向轴承和摆杆,所述摆杆与所述单向轴承的扭矩输入端传动连接,所述单向轴承的扭矩输出端与所述摆动轴传动连接,所述进给驱动机构用于驱使所述摆杆往复摆动,并通过所述单向轴承带动所述摆动轴单向转动。

5、优选地,所述中心定轴上套设有圆角正方形套且二者固定连接,所述进给驱动机构包括有摆块和推杆组件,所述摆块设于所述旋转座内且能够往复摆动,所述推杆组件穿设于所述旋转座内且能够往复滑动,所述推杆组件抵接于所述摆杆与所述摆块的第一端之间,所述摆块的第二端与所述圆角正方形套的外侧部相抵接,所述摆杆背向所述推杆组件的一侧抵接有复位弹簧,所述复位弹簧的弹力通过所述摆杆和所述推杆组件施加于所述摆块的第一端,进而驱使所述摆块的第二端与所述圆角正方形套的外侧部弹性抵紧,当所述旋转座运转时,所述摆块的第二端沿所述圆角正方形套的外侧部运动,进而带动所述摆杆往复摆动。

6、优选地,所述摆块的第二端设有滚轮,所述滚轮与所述圆角正方形套的外侧部滚动配合。

7、优选地,所述推杆组件上套设有辅助弹簧,所述辅助弹簧弹性抵接于所述推杆组件与所述旋转座之间,借由所述辅助弹簧施加的弹力驱使所述推杆组件弹性抵紧于所述摆块的第一端。

8、优选地,所述旋转座内固定有摆块支座,所述摆块与所述摆块支座铰链配合。

9、优选地,所述机头座内设有能够活动的推杆,所述推杆的第一端与所述摆杆的侧部对齐设置,所述推杆的第二端设有楔形部,所述机头座上穿设有螺旋杆且二者螺纹连接,所述螺旋杆上套设有压杆弹簧,所述螺旋杆与所述推杆垂直设置,所述螺旋杆的端部与所述楔形部抵接配合,旋拧所述螺旋杆时,借由所述螺旋杆与所述楔形部的配合驱使所述推杆反复推动所述摆块,进而调节所述摆块的摆动幅度。

10、优选地,所述螺旋杆的端部呈锥形。

11、优选地,所述摆动轴的端部形成有方形头,所述方形头向所述机头座的外侧延伸,所述轴径车床包括有能套接于所述方形头上的手摇柄。

12、优选地,所述机头座的侧部开设有容纳腔,所述摆杆设于所述容纳腔内。

13、本实用新型公开的中,在所述驱动电机驱使所述旋转座运转的同时,所述进给驱动机构通过依次传动配合的所述斜齿轮、所述蜗杆和所述直线齿牙部驱使刀具支臂执行进给运动。其中,基于所述斜齿轮、所述蜗杆和所述直线齿牙部的配合,不仅能带动所述车削刀具精准进给,同时利用所述直线齿牙部和所述蜗杆的紧密咬合、逆向限制自锁作用,能够将所述刀具支臂稳固地限制于所述机头座内,当轴径车床竖向安装于被加工轴上时,基于所述直线齿牙部和所述蜗杆的配合能够避免所述刀具支臂发生滑脱,不仅能够实现准确进给,而且完成竖直加工,较好地满足了应用需求。

技术特征:

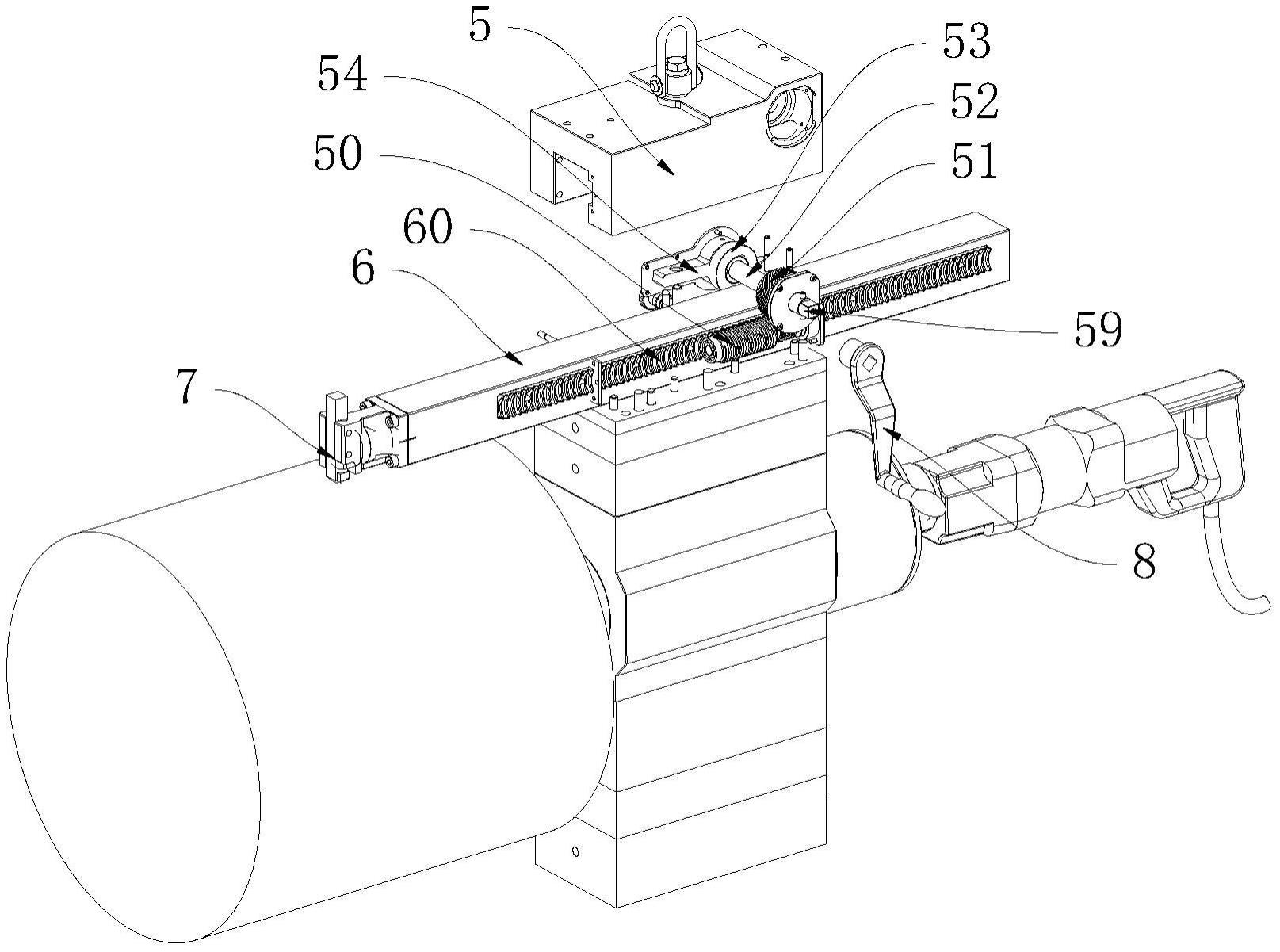

1.一种用于现场加工的轴径车床,其特征在于,包括有可固定于被加工轴(100)上的机座(1),所述机座(1)上固定有与所述被加工轴(100)同轴设置的中心定轴(2),所述中心定轴(2)上套设有旋转座(3)且二者转动配合,所述中心定轴(2)远离所述被加工轴(100)的一端固定有用于驱使所述旋转座(3)转动的驱动电机(4),所述旋转座(3)的外侧固定有机头座(5),所述机头座(5)内穿设有刀具支臂(6)且二者滑动配合,所述刀具支臂(6)的端部安装有向所述被加工轴(100)外侧壁延伸的车削刀具(7),所述刀具支臂(6)的侧部开设有直线齿牙部(60),所述机头座(5)内设有蜗杆(50)和斜齿轮(51),所述蜗杆(50)与所述刀具支臂(6)平行设置,所述斜齿轮(51)、所述蜗杆(50)和所述直线齿牙部(60)依次啮合,所述旋转座(3)上设有用于驱使所述斜齿轮(51)转动的进给驱动机构。

2.如权利要求1所述的用于现场加工的轴径车床,其特征在于,所述斜齿轮(51)的中心处穿设有摆动轴(52)且二者传动连接,所述摆动轴(52)上套设有单向轴承(53)和摆杆(54),所述摆杆(54)与所述单向轴承(53)的扭矩输入端传动连接,所述单向轴承(53)的扭矩输出端与所述摆动轴(52)传动连接,所述进给驱动机构用于驱使所述摆杆(54)往复摆动,并通过所述单向轴承(53)带动所述摆动轴(52)单向转动。

3.如权利要求2所述的用于现场加工的轴径车床,其特征在于,所述中心定轴(2)上套设有圆角正方形套(20)且二者固定连接,所述进给驱动机构包括有摆块(30)和推杆组件(31),所述摆块(30)设于所述旋转座(3)内且能够往复摆动,所述推杆组件(31)穿设于所述旋转座(3)内且能够往复滑动,所述推杆组件(31)抵接于所述摆杆(54)与所述摆块(30)的第一端之间,所述摆块(30)的第二端与所述圆角正方形套(20)的外侧部相抵接,所述摆杆(54)背向所述推杆组件(31)的一侧抵接有复位弹簧(55),所述复位弹簧(55)的弹力通过所述摆杆(54)和所述推杆组件(31)施加于所述摆块(30)的第一端,进而驱使所述摆块(30)的第二端与所述圆角正方形套(20)的外侧部弹性抵紧,当所述旋转座(3)运转时,所述摆块(30)的第二端沿所述圆角正方形套(20)的外侧部运动,进而带动所述摆杆(54)往复摆动。

4.如权利要求3所述的用于现场加工的轴径车床,其特征在于,所述摆块(30)的第二端设有滚轮(301),所述滚轮(301)与所述圆角正方形套(20)的外侧部滚动配合。

5.如权利要求3所述的用于现场加工的轴径车床,其特征在于,所述推杆组件(31)上套设有辅助弹簧(56),所述辅助弹簧(56)弹性抵接于所述推杆组件(31)与所述旋转座(3)之间,借由所述辅助弹簧(56)施加的弹力驱使所述推杆组件(31)弹性抵紧于所述摆块(30)的第一端。

6.如权利要求3所述的用于现场加工的轴径车床,其特征在于,所述旋转座(3)内固定有摆块支座(32),所述摆块(30)与所述摆块支座(32)铰链配合。

7.如权利要求3所述的用于现场加工的轴径车床,其特征在于,所述机头座(5)内设有能够活动的推杆(57),所述推杆(57)的第一端与所述摆杆(54)的侧部对齐设置,所述推杆(57)的第二端设有楔形部(570),所述机头座(5)上穿设有螺旋杆(58)且二者螺纹连接,所述螺旋杆(58)上套设有压杆弹簧(580),所述螺旋杆(58)与所述推杆(57)垂直设置,所述螺旋杆(58)的端部与所述楔形部(570)抵接配合,旋拧所述螺旋杆(58)时,借由所述螺旋杆(58)与所述楔形部(570)的配合驱使所述推杆(57)反复推动所述摆块(30),进而调节所述摆块(30)的摆动幅度。

8.如权利要求7所述的用于现场加工的轴径车床,其特征在于,所述螺旋杆(58)的端部呈锥形。

9.如权利要求2所述的用于现场加工的轴径车床,其特征在于,所述摆动轴(52)的端部形成有方形头(59),所述方形头(59)向所述机头座(5)的外侧延伸,所述轴径车床包括有能套接于所述方形头(59)上的手摇柄(8)。

10.如权利要求2所述的用于现场加工的轴径车床,其特征在于,所述机头座(5)的侧部开设有容纳腔(501),所述摆杆(54)设于所述容纳腔(501)内。

技术总结

本技术公开了一种用于现场加工的轴径车床,其包括有可固定于被加工轴上的机座,机座上固定有与被加工轴同轴设置的中心定轴,中心定轴上套设有旋转座且二者转动配合,中心定轴远离被加工轴的一端固定有用于驱使旋转座转动的驱动电机,旋转座的外侧固定有机头座,机头座内穿设有刀具支臂且二者滑动配合,刀具支臂的端部安装有向被加工轴外侧壁延伸的车削刀具,刀具支臂的侧部开设有直线齿牙部,机头座内设有蜗杆和斜齿轮,蜗杆与刀具支臂平行设置,斜齿轮、蜗杆和直线齿牙部依次啮合,旋转座上设有用于驱使斜齿轮转动的进给驱动机构。本技术能够对刀具支臂起到限制作用,可有效避免刀具支臂发生滑脱,进而实现竖直加工。

技术研发人员:李奇英

受保护的技术使用者:深圳市卓阳机械有限公司

技术研发日:20211020

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!