一种敞开式薄壁筒段组焊用固定装置的制作方法

1.本实用新型涉及一种固定装置,特别是一种敞开式薄壁筒段组焊用固定装置,属于机械设计制造技术领域。

背景技术:

2.薄壁筒段,特别是当筒段截面为敞开式结构时,其结构刚性很差,在焊接过程中极易出现变形问题,从而增加焊接难度。目前,敞开式薄壁筒段采用划线确定筒段中心、筒段对接坡口两侧材料边缘对齐的方式进行组焊。此种方式装配精度不高,并且焊接变形得不到控制,组焊后各筒段圆柱度、同轴度等技术指标难于达到要求。因此有必要对现有技术加以改进。

技术实现要素:

3.为解决现有敞开式薄壁筒段组焊时,存在的焊接精度差,以及焊接变形难以控制的问题,本实用新型提供一种敞开式薄壁筒段组焊用固定装置。

4.本实用新型通过下列技术方案完成:一种敞开式薄壁筒段组焊用固定装置,包括底座,其特征在于底座上设有其上具备通孔的固定架,弧形通孔内设有多个活动压块,多个压块上设有活动顶杆,以便将敞开式薄壁筒段放置在固定架的弧形通孔内,然后用多个压块将其固定在弧形通孔中,再通过多个压块上的顶杆进行压紧固定,即可对敞开式薄壁筒段进行焊接。

5.所述固定架分设为上半固定架、下半固定架,上半固定架、下半固定架分别由前、后间隔设置的平板构成,并在前、后两平板之间间隔设置水平连杆,并在上半固定架中部设有向上凹的上弧形凹槽,在下半固定架中部设有向下凹的下弧形凹槽,上半固定架的左右两下端、下半固定架的左右两上端分别设有其上设通孔的第一水平板,通过通孔中的螺栓及螺母将上半固定架、下半固定架固定为一体,使上弧形凹槽、下弧形凹槽组合成为弧形通孔。

6.所述压块包括与弧形通孔底部和左、右两侧部相配接的下压块和左、右侧压块,其中:下压块包括对称且间隔设置的顶部平直、底部弧形的两立板,设于两立板顶部的水平顶板;左、右侧压块中的任一侧压块均包括设置在水平顶板对应侧的,对称且间隔设置的前、后立板,该前、后立板的外侧下端为弧形、内侧均与立板相连。

7.所述顶杆分别设为竖直顶杆和水平顶杆,竖直顶杆设于水平顶板与通孔的上弧形凹槽之间,水平顶杆设为前、后两根,均设于两立板之间。

8.所述竖直顶杆、水平顶杆均包括两端设敞口、其内设螺孔的套筒,套筒两端的螺孔分别与旋转伸缩杆对应端的螺杆相螺接,竖直顶杆底端与下压块的水平顶板相配接、顶端与设于上弧形凹槽顶部的第二水平板相配接,水平顶杆两端分别与左、右侧压块内侧的立板相配接。

9.所述底座上的固定架根据需要设置多个,以便对多段敞开式薄壁筒进行同时固

定、焊接。

10.本实用新型具有下列优点及效果:采用上述方案,可方便地将敞开式薄壁筒段放置在固定架的弧形通孔内,然后用多个压块将其固定在弧形通孔中,再通过多个压块上的顶杆进行压紧固定,即可对敞开式薄壁筒段进行焊接,保证焊接时的稳定性。且多个压块及顶杆的使用,方便敞开式薄壁筒的安装及拆卸,同时可根据需要在底座上设置多个固定架,以便对多段敞开式薄壁筒同时进行固定、焊接,大大提高了工作效率,减少不必要的损耗。实为一理想的敞开式薄壁筒固定装置。

附图说明

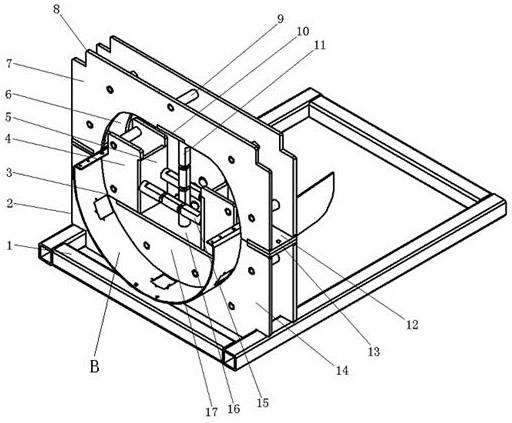

11.图1为本实用新型之结构图;

12.图2为本实用新型之上半固定架结构图;

13.图3为本实用新型之下半固定架结构图;

14.图4为本实用新型之顶杆剖视图。

具体实施方式

15.下面结合附图对本实用新型作进一步描述。

16.本实用新型提供的敞开式薄壁筒段组焊用固定装置,包括底座1,底座1上设有具备弧形通孔6的固定架2,弧形通孔6内活动设有多个压块3,多个压块3上活动设有顶杆;

17.所述固定架2分设为上半固定架7、下半固定架14,上半固定架7、下半固定架14分别由前后间隔设置的平板8构成,并在两平板8之间间隔设置水平连杆9,上半固定架7中部设有向上凹的上弧形凹槽19,下半固定架14中部设有向下凹的下弧形凹槽18,且上半固定架7的左右两下端、下半固定架14的左右两上端分别设有其上设通孔13的第一水平板12,并通过通孔13中的螺栓及螺母固定上半固定架7、下半固定架14于一体,使上弧形凹槽19、下弧形凹槽18组合成为弧形通孔6;

18.所述压块3包括与弧形通孔6底部和左、右两侧部相配接的下压块17和左、右侧压块14,其中:下压块17包括对称且间隔设置的顶部平直、底部弧形的两立板,设于两立板顶部的水平顶板16;左、右侧压块14中的任一侧压块均包括设置在水平顶板16对应侧的,对称且间隔设置的前、后立板,该前、后立板的外侧下端为弧形、内侧均与立板5相连;

19.所述顶杆分别设为竖直顶杆11和水平顶杆15,竖直顶杆11设于水平顶板16与通孔6的上弧形凹槽19之间,水平顶杆15设为前、后两根,均设于两立板5之间;所述竖直顶杆11、水平顶杆15均包括两端设敞口、其内设螺孔的套筒21,套筒21两端的螺孔分别与旋转伸缩杆20对应端的螺杆相螺接,竖直顶杆11底端与下压块17的水平顶板16相配接、顶端与设于上弧形凹槽19顶部的第二水平板10相配接,水平顶杆15两端分别与左、右侧压块4内侧的立板5相配接;

20.所述其内设多个压块3及竖直顶杆11、水平顶杆15的固定架2根据需要在底座1上设置多个。

21.工作时,将敞开式薄壁筒段b放置在固定架2的弧形通孔6内,然后用多个压块17、14将其固定在弧形通孔6中,再通过多个压块3上的竖直顶杆11、水平顶杆15进行压紧固定,即可对敞开式薄壁筒段b进行焊接。

技术特征:

1.一种敞开式薄壁筒段组焊用固定装置,包括底座,其特征在于底座上设有具备弧形通孔的固定架,弧形通孔内设有多个活动压块,多个压块上设有活动顶杆;所述固定架分设为上半固定架、下半固定架,上半固定架、下半固定架分别由前、后间隔设置的平板构成,并在前、后两平板之间间隔设置水平连杆,并在上半固定架中部设有向上凹的上弧形凹槽,在下半固定架中部设有向下凹的下弧形凹槽,上半固定架的左右两下端、下半固定架的左右两上端分别设有其上设通孔的第一水平板,通过通孔中的螺栓及螺母将上半固定架、下半固定架固定为一体,使上弧形凹槽、下弧形凹槽组合成为弧形通孔。2.根据权利要求1所述的敞开式薄壁筒段组焊用固定装置,其特征在于所述压块包括与弧形通孔底部和左、右两侧部相配接的下压块和左、右侧压块,其中:下压块包括对称且间隔设置的顶部平直、底部弧形的两立板,设于两立板顶部的水平顶板;左、右侧压块中的任一侧压块均包括设置在水平顶板对应侧的,对称且间隔设置的前、后立板,该前、后立板的外侧下端为弧形、内侧均与立板相连。3.根据权利要求2所述的敞开式薄壁筒段组焊用固定装置,其特征在于所述顶杆分别设为竖直顶杆和水平顶杆,竖直顶杆设于水平顶板与通孔的上弧形凹槽之间,水平顶杆设为前、后两根,均设于两立板之间。4.根据权利要求3所述的敞开式薄壁筒段组焊用固定装置,其特征在于所述竖直顶杆、水平顶杆均包括两端设敞口、其内设螺孔的套筒,套筒两端的螺孔分别与旋转伸缩杆对应端的螺杆相螺接,竖直顶杆底端与下压块的水平顶板相配接、顶端与设于上弧形凹槽顶部的第二水平板相配接,水平顶杆两端分别与左、右侧压块内侧的立板相配接。5.根据权利要求1所述的敞开式薄壁筒段组焊用固定装置,其特征在于所述底座上的固定架根据需要设置多个。

技术总结

本实用新型提供一种敞开式薄壁筒段组焊用固定装置,包括底座,其特征在于底座上设有其上设弧形通孔的固定架,弧形通孔内活动设有多个压块,多个压块上活动设有顶杆。可方便地将敞开式薄壁筒段放置在固定架的弧形通孔内,然后用多个压块将其固定在弧形通孔中,再通过多个压块上的顶杆进行压紧固定,即可对敞开式薄壁筒段进行焊接,保证焊接时的稳定性。且多个压块及顶杆的使用,方便敞开式薄壁筒的安装及拆卸,同时可根据需要在底座上设置多个固定架,以便对多段敞开式薄壁筒同时进行固定、焊接,大大提高了工作效率,减少不必要的损耗。减少不必要的损耗。减少不必要的损耗。

技术研发人员:林全福 杨凤娟 冯云 宗继涛 李延杰 翟鹏飞 李旻 刘文勇 汪良鹏 国学英 林敬剑 张华龙

受保护的技术使用者:云南昆船机械制造有限公司

技术研发日:2021.10.25

技术公布日:2022/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1