一种阴极辊端面专用车削刀具的制作方法

1.本实用新型涉及一种车削刀具,更具体地说,尤其涉及一种阴极辊端面专用车削刀具。

背景技术:

2.目前,在铜箔的生产过程中,在阴极辊上形成铜箔的时候会产生大量撕边。关于解决铜箔生产撕边问题,现有技术中大多采用将生产后的铜箔进行切边,这样会增加生产的时间和成本,同时切边废料不及时处理会影响正常的生产。为此,我公司采用车削阴极辊钛边技术,通过对阴极辊钛边端面进行切削,能够大大降低铜箔生产撕边问题的发生,但目前缺少适用于切削阴极辊钛边端面的专用切削刀具,无法保证切削的质量。

技术实现要素:

3.本实用新型的目的在于针对上述现有技术的不足,提供一种结构紧凑、使用方便且能够有效解决铜箔生产撕边问题的阴极辊端面专用车削刀具。

4.本实用新型的技术方案是这样实现的:一种阴极辊端面专用车削刀具,包括刀座,在刀座沿长度方向的其中一端一体成形有刀头,所述刀头呈扁平状,在刀头上端面自由端成形有车削部,所述车削部从俯视看呈等腰梯形,该等腰梯形的底端为车削刃且底端长度大于顶端长度;在车削部自由端成形有弧形退屑槽,所述弧形退屑槽的弦长为8-15mm,弧高为0.6-2mm。

5.上述的一种阴极辊端面专用车削刀具中,所述弧形退屑槽侧边的刀头上端面沿长度方向的两侧分别设置有第一退屑斜面,所述第一退屑斜面与水平面之间的夹角α为40-65

°

。

6.上述的一种阴极辊端面专用车削刀具中,所述刀头沿长度方向的左右侧面为倾斜设置的第二退屑斜面,该第二退屑斜面由上往下朝内倾斜;该第二退屑斜面与水平面之间的夹角β为80-85

°

。

7.上述的一种阴极辊端面专用车削刀具中,所述刀头自由端端面为倾斜设置的第三退屑斜面,该第三退屑斜面由上往下朝内倾斜;该第三退屑斜面与水平面之间的夹角γ为80-85

°

。

8.上述的一种阴极辊端面专用车削刀具中,所述车削部从俯视看呈等腰梯形的两个锐角δ为80-85

°

。

9.上述的一种阴极辊端面专用车削刀具中,所述刀头的宽度w为4.5-6.5mm。

10.上述的一种阴极辊端面专用车削刀具中,所述刀头沿长度方向的两侧面与前端面之间的夹角为圆滑过渡的圆角。

11.本实用新型采用上述结构后,通过将车削部设置成俯视看呈等腰梯形的形状,能够有效增加车削面积,提高车削的工作效率,同时能够保证车削部的强度,防止车削过程中刀头或车削部发生断裂。通过弧形退屑槽并根据实际需要调整弧形退屑槽的尺寸,能够在

车削时使车削废屑有序进行退料,防止废屑刮伤阴极辊端面,大大减低铜箔生产撕边问题发生,提高铜箔生产质量、产量。

附图说明

12.下面结合附图中的实施例对本实用新型作进一步的详细说明,但并不构成对本实用新型的任何限制。

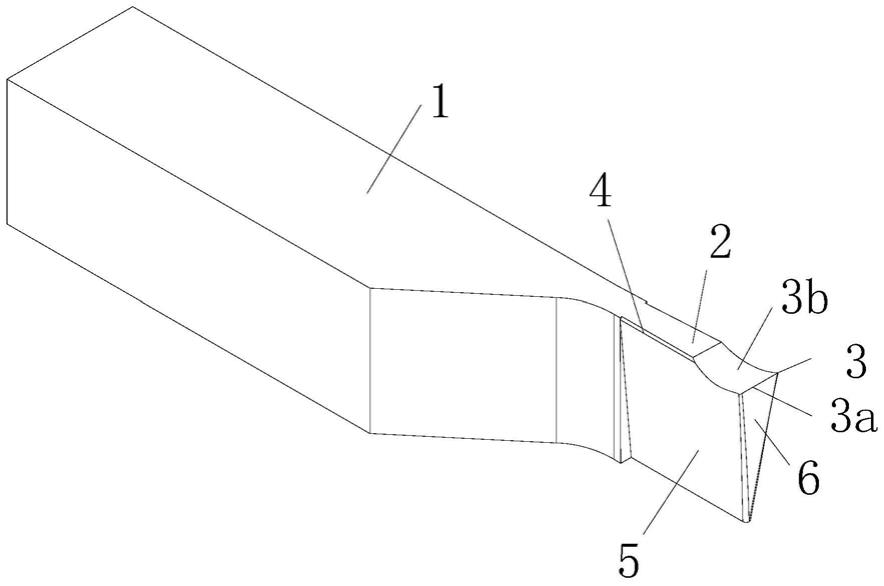

13.图1是本实用新型的结构示意图;

14.图2是本实用新型的俯视图;

15.图3是本实用新型的正视图;

16.图4是图3中a-a处的剖视图。

17.图中:1、刀座;2、刀头;3、车削部;3a、车削刃;3b、弧形退屑槽;4、第一退屑斜面;5、第二退屑斜面;6、第三退屑斜面。

具体实施方式

18.参阅图1至图4所示,本实用新型的一种阴极辊端面专用车削刀具,包括刀座1,在刀座1沿长度方向的其中一端一体成形有刀头2,所述刀头2呈扁平状,在刀头2上端面自由端成形有车削部3,所述车削部3从俯视看呈等腰梯形,该等腰梯形的底端为车削刃3a且底端长度大于顶端长度;在车削部3自由端成形有弧形退屑槽3b,所述弧形退屑槽3b的弦长为8-15mm,弧高为0.6-2mm。通过弧形退屑槽3b并根据实际需要调整弧形退屑槽3b的尺寸,以适应不同钛边磨损情况,能够在车削时使车削废屑有序进行退料,防止废屑刮伤阴极辊端面,影响生产铜箔的产品质量。

19.优选地,所述弧形退屑槽3b侧边的刀头2上端面沿长度方向的两侧分别设置有第一退屑斜面4,所述第一退屑斜面4与水平面之间的夹角α为40-65

°

。通过第一退屑斜面4能够配合弧形退屑槽3b对切削废料进行有效退料,防止废屑影响刀具的正常切削过程,同时避免切削废料刮花阴极辊表面,保证产品质量。

20.优选地,所述刀头2沿长度方向的左右侧面为倾斜设置的第二退屑斜面5,该第二退屑斜面5由上往下朝内倾斜;该第二退屑斜面5与水平面之间的夹角β为80-85

°

。通过第二退屑斜面5能够有效增加刀头2两侧切削废料退料时的空间,使切削废料能够沿第二退屑斜面5顺利掉落,防止切削废料堆积在刀具刀头2上端面影响车削部3的切削工作。

21.优选地,所述刀头2自由端端面为倾斜设置的第三退屑斜面6,该第三退屑斜面6由上往下朝内倾斜;该第三退屑斜面6与水平面之间的夹角γ为80-85

°

。通过第三退屑斜面6能够有效增加刀头2自由端端面处切削废料退料时的空间,使切削废料能够沿第三退屑斜面6顺利掉落,防止切削废料堆积在刀具刀头2上端面影响车削部3的切削工作。

22.优选地,所述车削部3从俯视看呈等腰梯形的两个锐角δ为80-85

°

。通过将车削部3设置成俯视看呈等腰梯形的形状,并根据实际需要调整等腰梯形两个锐角的大小,能够有效增加车削面积,提高车削的工作效率,同时能够保证车削部3的强度,防止车削过程中刀头2或车削部3发生断裂。

23.优选地,所述刀头2的宽度w为4.5-6.5mm。通过设置刀头2的宽度w在一个合理的范围,能够对满足阴极辊钛边槽切削的槽宽的尺寸要求,同时能够配合弧形退屑槽3b进行有

效退屑,提高切削的工作效率和保证产品质量。

24.优选地,所述刀头2沿长度方向的两侧面与前端面之间的夹角为圆滑过渡的圆角。通过圆滑过渡的圆角能够有效减小刀头2前端的应力集中,提高刀头2的强度,安全美观。

25.以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

技术特征:

1.一种阴极辊端面专用车削刀具,包括刀座(1),在刀座(1)沿长度方向的其中一端一体成形有刀头(2),其特征在于,所述刀头(2)呈扁平状,在刀头(2)上端面自由端成形有车削部(3),所述车削部(3)从俯视看呈等腰梯形,该等腰梯形的底端为车削刃(3a)且底端长度大于顶端长度;在车削部(3)自由端成形有弧形退屑槽(3b),所述弧形退屑槽(3b)的弦长为8-15mm,弧高为0.6-2mm。2.根据权利要求1所述的一种阴极辊端面专用车削刀具,其特征在于,所述弧形退屑槽(3b)侧边的刀头(2)上端面沿长度方向的两侧分别设置有第一退屑斜面(4),所述第一退屑斜面(4)与水平面之间的夹角α为40-65

°

。3.根据权利要求1所述的一种阴极辊端面专用车削刀具,其特征在于,所述刀头(2)沿长度方向的左右侧面为倾斜设置的第二退屑斜面(5),该第二退屑斜面(5)由上往下朝内倾斜;该第二退屑斜面(5)与水平面之间的夹角β为80-85

°

。4.根据权利要求1所述的一种阴极辊端面专用车削刀具,其特征在于,所述刀头(2)自由端端面为倾斜设置的第三退屑斜面(6),该第三退屑斜面(6)由上往下朝内倾斜;该第三退屑斜面(6)与水平面之间的夹角γ为80-85

°

。5.根据权利要求1所述的一种阴极辊端面专用车削刀具,其特征在于,所述车削部(3)从俯视看呈等腰梯形的两个锐角δ为80-85

°

。6.根据权利要求1所述的一种阴极辊端面专用车削刀具,其特征在于,所述刀头(2)的宽度w为4.5-6.5mm。7.根据权利要求1所述的一种阴极辊端面专用车削刀具,其特征在于,所述刀头(2)沿长度方向的两侧面与前端面之间的夹角为圆滑过渡的圆角。

技术总结

本实用新型公开了一种阴极辊端面专用车削刀具;属于铜箔生产设备加工技术领域;其技术要点包括刀座,在刀座沿长度方向的其中一端一体成形有刀头,所述刀头呈扁平状,在刀头上端面自由端成形有车削部,所述车削部从俯视看呈等腰梯形,该等腰梯形的底端为车削刃且底端长度大于顶端长度;在车削部自由端成形有弧形退屑槽,所述弧形退屑槽的弦长为8-15mm,弧高为0.6-2mm;本实用新型旨在提供一种结构紧凑、使用方便且能够有效解决铜箔生产撕边问题的阴极辊端面专用车削刀具。阴极辊端面专用车削刀具。阴极辊端面专用车削刀具。

技术研发人员:张振育 张林青 黄海彬 郭胜基

受保护的技术使用者:广东嘉元科技股份有限公司

技术研发日:2021.11.17

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1