一种生产高碳钢的连铸连轧产线的制作方法

1.本实用新型涉及一种钢铁生产装置,特别是一种生产高碳钢的连铸连轧产线。

背景技术:

2.近几年,随着钢铁行情的持续走低,钢铁一直处于微利或无利状态,迫使钢铁厂家不得不探讨降本之道,而国内目前对环保的重视程度进一步加强,环保要求又空前严格,因此探讨降本又环保的钢铁生产工艺已经成为非常必要的生存之路。

3.充分利用薄板连铸连轧工艺开发应用新产品符合国家总体规划和行业规划,符合国家转调创相关政策规定,能够满足工艺现代化、设备大型化、生产集约化、资源和能源循环化、能耗最小化、经济效益最佳化的高起点发展目标,对于推进钢铁行业节能减排和技术进步,促进企业转型升级、科技创新和产品结构调整,都具有十分重要的意义。

4.薄规格连铸连轧虽然带来很大的优势,但同时也有其自身的局限性,常规轧制时铸坯在加热炉内长时间加热,且铸坯较厚,在生产过程中热履历高,钢质较软,有利于客户后续再加工,同时因在出炉后氧化铁皮振落,并且经过粗轧除鳞,表面较为光滑,表面质量良好。而连铸连轧铸坯较薄,板坯蓄热低,在后续生产过程中遗传至成品卷,导致带钢强度偏高,表面质量较差,不利于后工序生产及使用。

5.此前生产高碳薄规格热轧带钢时,因生产时拉速无法提升,终轧温度及卷取温度偏低,强度偏高,影响客户使用。同时因温度偏低,导致带钢表面质量,尤其是边部质量存在一定缺陷,不利于后续工序生产及客户使用。

技术实现要素:

6.本实用新型的技术任务是针对以上现有技术的不足,提供一种生产高碳钢的连铸连轧产线来提高生产效率,并改善连铸连轧铸坯边部质量,提高薄规格带钢热履历,生产更高质量的高碳钢。

7.本实用新型解决其技术问题的技术方案是:一种生产高碳钢的连铸连轧产线,其特征在于:包括顺序连接的连铸机、第一感应加热炉、粗轧机组、第二感应加热炉、精轧机组、层冷段、卷取装置;第一感应加热炉与粗轧机组之间设有凹型立辊;铸坯行进两侧各设一组;凹型立辊的凹辊面朝向铸坯边缘,所述的凹型立辊从辊子外形看,中间细两端粗。

8.上述的第一感应加热炉长度2-5m。

9.上述的层冷段长度5-10m。

10.上述的凹辊面为圆弧。

11.上述的圆弧弧度为0.1-0.4rad。

12.上述的圆弧深度为1~5mm。

13.与现有技术相比较,本实用新型具有以下突出的有益效果:通过设立凹型立辊,可进一步改善产品表面质量,减少客户异议提报,提高产品知名度,也具有潜在的无形价值。

附图说明

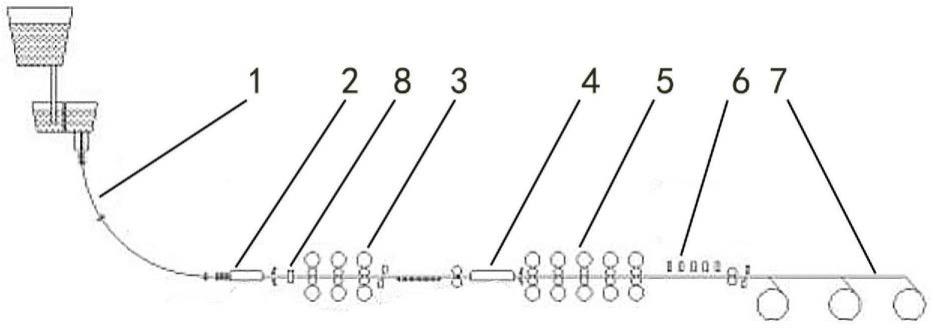

14.图1是本实用新型的结构示意图。

15.图2是本实用新型凹型立辊的轧制关系示意图。

具体实施方式

16.下面结合说明书附图和具体实施方式对本实用新型进一步说明。在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型申请实施例的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

17.在以下实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型申请实施例中的具体含义。

18.需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”、“端”、“侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型申请实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型申请实施例的限制。

19.本实用新型为现有热轧生产线的改造,尤其适用于高拉速热轧生产线(轧机进钢拉速4.5-5.2m/min为高拉速)。未公开部分为现有技术,适用于现有热轧生产线或者连铸连轧产线的热轧段,因其产线型号不同,结构存在些许差异,产线主体的连接方式、控制方式,以及热轧生产线或者连铸连轧产线的其他部分在此不再累述。

20.下面结合说明书附图和具体实施方式对本实用新型进一步说明。

21.如图1所示,本实用新型产线一种生产高碳钢的连铸连轧产线,包括顺序连接的连铸机1、第一感应加热炉2、粗轧机组3、第二感应加热炉4、精轧机组5、层冷段6、卷取装置7。

22.所述的第一感应加热炉2长度2-5m;加热炉太短因液芯长度大,不利于提高拉速,加热意义并不大,太长芯部散热太快。

23.第一感应加热炉2与粗轧机组3之间设有凹型立辊8。

24.所述的层冷段6长度5-10m。层冷长度太长不利于卷取温度提高,太短卷取过程中夹送辊安放太紧凑,容易影响轧制过程中中心线稳定性。

25.其中凹型立辊8结构如图2所示,凹型立辊的凹辊面朝向铸坯9边缘,所述的凹型立辊8从辊子外形看,中间细两端粗。优化方案中,所述的凹辊面可以为圆弧,弧度为0.1-0.4rad。所述凹辊圆弧的深度为1~5mm。凹辊弧面规格的具体选择是轧制情况而定,与铸坯9厚度相关。

26.所述的凹型立辊8设置于粗轧机组3的r1前,铸坯9行进两侧各设一组,即传统侧和操作侧各一组。所述的凹型立辊8的设立与常规轧制不同,为轻压下模式,也即压下量小于2%,仅改变边部形状,不用于调整宽度,主要对铸坯9边部压下,改善边部不良状态,利于后

续轧制过程中边部翘曲及边裂的改善。

27.本实用新型适用于生产薄规格碳含量≥0.60%的高碳系列用钢,采用本装置大大改善了板形,减缓了后工序缓冷压力,提高产品质量。

28.除此之外本产线结构设计也有利于生产部分对终轧温度要求较高的热成形用钢、汽车钢、中碳钢等钢种,具有较高的实用性。

29.需要说明的是,本实用新型的特定实施方案已经对本实用新型进行了详细描述,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下对它进行的各种显而易见的改变都在本实用新型的保护范围之内。

技术特征:

1.一种生产高碳钢的连铸连轧产线,其特征在于:包括顺序连接的连铸机、第一感应加热炉、粗轧机组、第二感应加热炉、精轧机组、层冷段、卷取装置;第一感应加热炉与粗轧机组之间设有凹型立辊;铸坯行进两侧各设一组;凹型立辊的凹辊面朝向铸坯边缘,所述的凹型立辊从辊子外形看,中间细两端粗。2.根据权利要求1所述的生产高碳钢的连铸连轧产线,其特征在于:所述的第一感应加热炉长度2-5m。3.根据权利要求1所述的生产高碳钢的连铸连轧产线,其特征在于:所述的层冷段长度5-10m。4.根据权利要求1所述的生产高碳钢的连铸连轧产线,其特征在于:所述的凹辊面为圆弧。5.根据权利要求4所述的生产高碳钢的连铸连轧产线,其特征在于:所述的圆弧的弧度为0.1-0.4rad。6.根据权利要求4所述的生产高碳钢的连铸连轧产线,其特征在于:所述的圆弧深度为1~5mm。

技术总结

本实用新型公开了一种生产高碳钢的连铸连轧产线,属于钢铁生产领域,包括顺序连接的连铸机、第一感应加热炉、粗轧机组、第二感应加热炉、精轧机组、层冷段、卷取装置;第一感应加热炉与粗轧机组之间设有凹型立辊;铸坯行进两侧各设一组;凹型立辊的凹辊面朝向铸坯9边缘,所述的凹型立辊从辊子外形看,中间细两端粗。与现有技术相比较,可进一步改善产品表面质量,减少客户异议提报。减少客户异议提报。减少客户异议提报。

技术研发人员:喻尧 周洪宝 宋俊岭 赵占山 张李鹏

受保护的技术使用者:日照钢铁控股集团有限公司

技术研发日:2021.12.03

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1