一种自动铆压设备装置的制作方法

1.本实用新型涉及自动铆压机技术领域,具体涉及一种自动铆压设备装置。

背景技术:

2.铆压机是利用冲压机设备和专用连接模具通过一个瞬间强高压加工过程,依据板件本身材料的冷挤压变形,形成一个具有一定抗拉和抗剪强度的无应力集中内部镶嵌圆点,即可将不同材质不同厚度的两层或多层板件连接起来,铆压机适合于钢板,不锈钢板,铝板及非金属夹层的连接,用铆压机连接的典型零件有:车顶窗、保险杠、排气管、油箱、制动器罩壳、车门、仪表框架、发动机支架、发动机罩壳、车尾盖板、冷却器、座椅、摇窗机、消声器、冰箱门、洗衣机壳体、风机壳体、复印机机座、计算机壳体、牙医机外壳等等。

3.现有的铆压设备都是手动铆压,在使用时需要人工将产品放入治具内,然后人工将治具放入到铆压设备的底部,放到位后双手同时启动铆压设备两侧的开关按钮进行铆压,铆压完成后再将产品取出,在进行铆压时不仅生产效率低人工成本高,而且人工会长时间的与铆压设备接触,这样在进行铆压时人工极易被设备伤到,危险系数较大。

技术实现要素:

4.为此,本实用新型提供一种自动铆压设备装置,通过铆压机构的设计,以解决背景技术中的问题。

5.为了实现上述目的,本实用新型提供如下技术方案:一种自动铆压设备装置,包括工作台,所述工作台顶部设有铆压机构;

6.所述铆压机构包括支撑柱,所述支撑柱固定连接在工作台顶部,所述支撑柱顶部固定连接有自动铆压设备本体,所述工作台顶部固定连接有轨道一和轨道二,所述工作台顶部固定连接有气缸一和气缸二,所述气缸一位于轨道二前侧,所述气缸二位于轨道一后侧,所述工作台顶部固定连接有电磁阀,所述电磁阀位于轨道二后侧,所述轨道二顶部固定连接有感应器,所述轨道一和轨道二内侧均开设有滑槽,所述滑槽内部设有托条治具,所述托条治具内部设有四个铆压产品。

7.优选的,所述轨道一与轨道二内端固定连接。

8.优选的,所述轨道一和轨道二位于自动铆压设备本体正下方。

9.优选的,所述托条治具与滑槽滑动连接。

10.优选的,四个所述铆压产品呈直线状均匀分布。

11.优选的,所述工作台底部四角处均固定连接有支撑腿。

12.优选的,所述感应器与电磁阀电性连接,所述电磁阀与感应器电性连接。

13.本实用新型的有益效果是:

14.本实用新型通过人工先在托条治具内部放入需要进行铆压的铆压产品,然后控制气缸一工作就可以使托条治具从轨道一内部移动到轨道二内部,从而使托条治具与感应器相接触,然后感应器就可以将信号传递给电磁阀,电磁阀工作就可以控制自动铆压设备本

体工作从而对铆压产品进行铆压工作,铆压完成后气缸二工作就可以使托条治具移动到轨道一内部,此时人工将铆压完成的铆压产品取出再放入新的铆压产品,如此反复工作就可以提高生产效率,还可以降低人工成本,同时可以减少人工与设备的接触时间,这样就可以避免人工被机器伤到,可以降低一定的危险系数。

附图说明

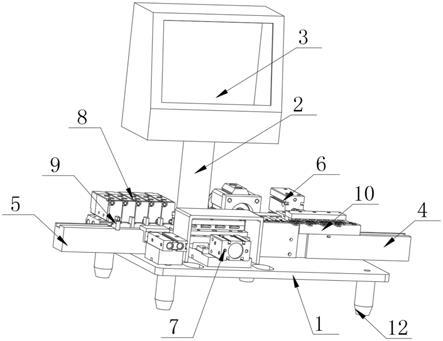

15.图1为本实用新型提供的整体结构示意图;

16.图2为本实用新型提供的侧视立体图;

17.图3为本实用新型提供的托条治具与铆压产品爆炸图;

18.图4为本实用新型提供的控制系统结构示意图;

19.图中:1工作台、2支撑柱、3自动铆压设备本体、4轨道一、5轨道二、6气缸一、7气缸二、8电磁阀、9感应器、10托条治具、11铆压产品、12支撑腿。

具体实施方式

20.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

21.参照附图1-4,本实用新型提供的一种自动铆压设备装置,包括工作台1,工作台1顶部设有铆压机构;

22.铆压机构包括支撑柱2,支撑柱2固定连接在工作台1顶部,支撑柱2顶部固定连接有自动铆压设备本体3,工作台1顶部固定连接有轨道一4和轨道二5,工作台1顶部固定连接有气缸一6和气缸二7,气缸一6位于轨道二5前侧,气缸二7位于轨道一4后侧,工作台1顶部固定连接有电磁阀8,电磁阀8位于轨道二5后侧,轨道二5顶部固定连接有感应器9,轨道一4和轨道二5内侧均开设有滑槽,滑槽内部设有托条治具10,托条治具10内部设有四个铆压产品11,轨道一4与轨道二5内端固定连接,轨道一4和轨道二5位于自动铆压设备本体3正下方,托条治具10与滑槽滑动连接,四个铆压产品11呈直线状均匀分布;

23.本实施方案中,人工先在托条治具10内部放入需要进行铆压的铆压产品11,然后控制气缸一6工作就可以使托条治具10从轨道一4内部移动到轨道二5内部,从而使托条治具10与感应器9相接触,然后感应器9就可以将信号传递给电磁阀8,电磁阀8工作就可以控制自动铆压设备本体3工作从而对铆压产品11进行铆压工作,铆压完成后气缸二7工作就可以使托条治具10移动到轨道一4内部,此时人工将铆压完成的铆压产品11取出再放入新的铆压产品11,如此反复工作就可以提高生产效率,还可以降低人工成本,同时可以减少人工与设备的接触时间,这样就可以避免人工被机器伤到,可以降低一定的危险系数;

24.其中,为了实现支撑的目的,本装置采用如下技术方案实现的:工作台1底部四角处均固定连接有支撑腿12,通过四个支撑腿12的设计可以对整个装置进行支撑,这样就可以使铆压工作正常进行;

25.其中,为了实现正常工作的目的,本装置采用如下技术方案实现的:感应器9与电磁阀8电性连接,电磁阀8与自动铆压设备本体3电性连接,通过电性连接感应器9可以控制电磁阀8工作,电磁阀8可以控制自动铆压设备本体3工作。

26.本实用新型的使用过程如下:在使用本实用新型时人工将托条治具10从管道一后

侧的滑槽装入,然后在托条治具10内部放入需要进行铆压的铆压产品11,然后控制气缸一6工作就可以使托条治具10从轨道一4内部移动到轨道二5内部,从而使托条治具10与感应器9相接触,然后感应器9就可以将此信号传递给电磁阀8,电磁阀8工作就可以控制自动铆压设备本体3工作从而对铆压产品11进行铆压工作,铆压完成后气缸二7工作就可以使托条治具10移动到轨道一4内部,此时人工将铆压完成的铆压产品11取出再放入新的铆压产品11,如此反复工作就可以提高生产效率,还可以降低人工成本,同时可以减少人工与设备的接触时间,这样就可以避免人工被机器伤到,可以降低一定的危险系数。

27.以上,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

技术特征:

1.一种自动铆压设备装置,包括工作台(1),其特征在于:所述工作台(1)顶部设有铆压机构;所述铆压机构包括支撑柱(2),所述支撑柱(2)固定连接在工作台(1)顶部,所述支撑柱(2)顶部固定连接有自动铆压设备本体(3),所述工作台(1)顶部固定连接有轨道一(4)和轨道二(5),所述工作台(1)顶部固定连接有气缸一(6)和气缸二(7),所述气缸一(6)位于轨道二(5)前侧,所述气缸二(7)位于轨道一(4)后侧,所述工作台(1)顶部固定连接有电磁阀(8),所述电磁阀(8)位于轨道二(5)后侧,所述轨道二(5)顶部固定连接有感应器(9),所述轨道一(4)和轨道二(5)内侧均开设有滑槽,所述滑槽内部设有托条治具(10),所述托条治具(10)内部设有四个铆压产品(11)。2.根据权利要求1所述的一种自动铆压设备装置,其特征在于:所述轨道一(4)与轨道二(5)内端固定连接。3.根据权利要求1所述的一种自动铆压设备装置,其特征在于:所述轨道一(4)和轨道二(5)位于自动铆压设备本体(3)正下方。4.根据权利要求1所述的一种自动铆压设备装置,其特征在于:所述托条治具(10)与滑槽滑动连接。5.根据权利要求1所述的一种自动铆压设备装置,其特征在于:四个所述铆压产品(11)呈直线状均匀分布。6.根据权利要求1所述的一种自动铆压设备装置,其特征在于:所述工作台(1)底部四角处均固定连接有支撑腿(12)。7.根据权利要求1所述的一种自动铆压设备装置,其特征在于:所述感应器(9)与电磁阀(8)电性连接,所述电磁阀(8)与感应器(9)电性连接。

技术总结

本实用新型公开了一种自动铆压设备装置,其技术方案是:包括工作台,工作台顶部设有铆压机构,铆压机构包括支撑柱,支撑柱固定连接在工作台顶部,支撑柱顶部固定连接有自动铆压设备本体,工作台顶部固定连接有轨道一和轨道二,工作台顶部固定连接有气缸一和气缸二,气缸一位于轨道二前侧,气缸二位于轨道一后侧,本实用新型的有益效果是:铆压完成后气缸二工作就可以使托条治具移动到轨道一内部,此时人工将铆压完成的铆压产品取出再放入新的铆压产品,如此反复工作就可以提高生产效率,还可以降低人工成本,同时可以减少人工与设备的接触时间,这样就可以避免人工被机器伤到,可以降低一定的危险系数。降低一定的危险系数。降低一定的危险系数。

技术研发人员:王永辉

受保护的技术使用者:苏州谷崎电子科技有限公司

技术研发日:2021.12.09

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1