1.本实用新型涉及刀具技术领域,尤其涉及一种加工不锈钢产品的轮廓成型刀片。

背景技术:2.现有的加工不锈钢产品的轮廓成型刀片采用硬质合金,在使用过程中,刀尖过快磨损,容易崩刃,且位于加工边界的部分容易磨损,影响加工产品质量,还容易导致刀片寿命不太稳定,增加维护与更换成本。

技术实现要素:3.本实用新型的技术问题是提供一种加工不锈钢产品的轮廓成型刀片,能够解决不锈钢产品成型面加工过程中容易发生刀尖崩刃和加工边界磨损的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种加工不锈钢产品的轮廓成型刀片,包括刀片本体,刀片本体的四边分别设置有第一切削刃,第一切削刃的两边分别设置有第二切削刃,第一切削刃连接相邻两个第二切削刃呈凹字型,第一切削刃与相邻的第二切削刃成钝角。

6.进一步地,第一切削刃与相邻的第二切削刃夹角的取值范围为进一步地,第一切削刃与相邻的第二切削刃夹角的取值范围为

7.进一步地,第一切削刃和相邻第二切削刃之间通过半径为0.2mm的圆角连接。

8.进一步地,第一切削刃的前刀面与水平方向成负前角。

9.进一步地,负前角的取值范围为[-10

°

,-15

°

]。

[0010]

进一步地,刀片本体正面沿边缘开设有断削槽,断削槽与第二切削刃的前刀面平滑连接。

[0011]

进一步地,断削槽的半径取值范围为[0.8mm,1.2mm]。

[0012]

进一步地,刀片本体的顶角处分别设置有不同的标识物。

[0013]

进一步地,位于同一顶角的两个第二切削刃之间的夹角为90

°

。

附图说明

[0014]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分。并未刻意按照比例绘制附图,重点在于示出本实用新型的主旨。

[0015]

图1是本实用新型提供的一种加工不锈钢产品的轮廓成型刀片的立体图;

[0016]

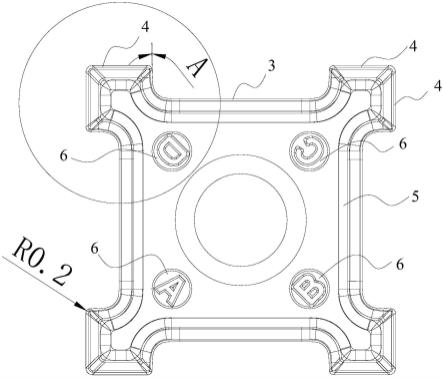

图2是本实用新型提供的一种加工不锈钢产品的轮廓成型刀片的简要结构示意图;

[0017]

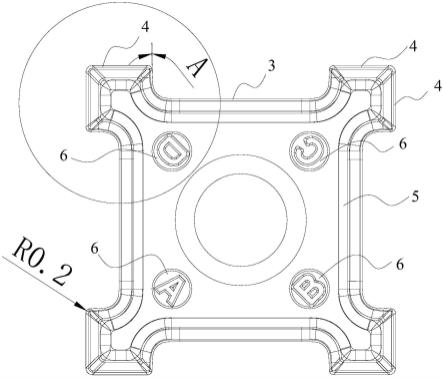

图3是本实用新型提供的图2的局部放大图;

[0018]

图4是本实用新型提供的第一切削刃的简要结构示意图;

[0019]

图5是本实用新型提供的一种加工不锈钢产品的轮廓成型刀片的截面图。

具体实施方式

[0020]

下面结合附图和具体的实施例对本实用新型作进一步的说明,但是不作为本实用新型的限定。

[0021]

本实用新型提供的一种加工不锈钢产品的轮廓成型刀片,如图1至图5所示,设置在刀柄1上,刀柄1的端部同心阵列有若干刀槽,每个刀槽内设置有方形的刀片本体2,刀片本体2的四边分别设置有第一切削刃3,第一切削刃3 的两边分别设置有第二切削刃4,第一切削刃3连接相邻两个第二切削刃4呈凹字型,能够通过一把轮廓成型刀片代替两把硬质合金刀具完成成型面去余量工序,节约了一定的生产成本此外,第一切削刃3与相邻的第二切削刃4成钝角,夹角的取值范围为即图2及图3中标示的a的取值范围为[1

°

,2

°

],直角轮廓的刀片在加工过程中,实际加工的点是最外侧点,其余直线部分没有切削工件,而是在与工件发生滑动摩擦,导致刀片存在异常的摩擦磨损,本实用新型解决了成型面加工过程中的滑动摩擦,改善轮廓成型刀片加工过程中的刀尖容易崩刃问题,延长了刀片使用寿命,降低了生产成本,同一顶角的两个第二切削刃4之间的夹角为90

°

。

[0022]

第一切削刃3和相邻第二切削刃4之间通过半径为0.2mm的圆角连接,该处先接触工件,处于加工边界,磨损严重,对加工产品的质量影响较为严重,因此r0.2圆弧处与边界磨损严重区域,即第一切削刃3的前刀面与水平方向成负前角,负前角的取值范围为[-10

°

,-15

°

],即图4中b的取值范围为[-10

°

,

ꢀ‑

15

°

],形成保护刃带,解决了刀片本体2加工过程中的边界磨损,从而保证了产品尺寸和外观一致性。

[0023]

刀片本体2正面沿边缘还开设有用于排屑的断削槽5,断削槽5与第二切削刃4的前刀面平滑连接,断削槽5的半径取值范围为[0.8mm,1.2mm],避免断削槽过大影响刀片本体2整体的强度,保证了刀片本体2整体的结构刚性。

[0024]

由于现有轮廓成型刀片在生产线上投入使用时,操作工在转位过程中难以实现有序的转位和检查工作,导致使用的一组刀具存在部分边使用过于频繁,已经达到寿命的,从而使一组刀片无法实现稳定的加工,经常需要提前更换刀具,因此本实用新型在刀片本体2的顶角处分别设置有不同的标识物6,如图2 所示的标号a、b、c、d,在加工时,每组刀片本体2按照设定的顺序如abcd,轮流使用刀片本体2上的切削刃,方便安装人员复查,从而保证轮廓成型刀片能够稳定使用,进一步延长了刀片使用寿命,降低了刀片的维护更换成本。

[0025]

以上对本实用新型的较佳实施例进行了描述;需要理解的是,本实用新型并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本实用新型技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本实用新型的实质内容;因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

技术特征:1.一种加工不锈钢产品的轮廓成型刀片,其特征在于,包括刀片本体,所述刀片本体的四边分别设置有第一切削刃,所述第一切削刃的两边分别设置有第二切削刃,第一切削刃连接相邻两个第二切削刃呈凹字型,所述第一切削刃与相邻的所述第二切削刃成钝角。2.如权利要求1所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述第一切削刃与相邻的所述第二切削刃夹角的取值范围为3.如权利要求1所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述第一切削刃和相邻所述第二切削刃之间通过半径为0.2mm的圆角连接。4.如权利要求3所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述第一切削刃的前刀面与水平方向成负前角。5.如权利要求4所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述负前角的取值范围为[-10

°

,-15

°

]。6.如权利要求1所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述刀片本体正面沿边缘开设有断削槽,所述断削槽与所述第二切削刃的前刀面平滑连接。7.如权利要求6所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述断削槽的半径取值范围为[0.8mm,1.2mm]。8.如权利要求1所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,所述刀片本体的顶角处分别设置有不同的标识物。9.如权利要求1所述的一种加工不锈钢产品的轮廓成型刀片,其特征在于,位于同一顶角的两个所述第二切削刃之间的夹角为90

°

。

技术总结本实用新型提供的一种加工不锈钢产品的轮廓成型刀片,属于刀具技术领域,包括刀片本体,刀片本体的四边分别设置有第一切削刃,第一切削刃的两边分别设置有第二切削刃,第一切削刃连接相邻两个第二切削刃呈凹字型,第一切削刃与相邻的第二切削刃成钝角。本实用新型通过将第一切削刃与相邻的第二切削刃之间的夹角设置为钝角,解决了成型面加工过程中的滑动摩擦,改善轮廓成型刀片加工过程中的刀尖容易崩刃问题,从而延长了轮廓成型刀片的使用寿命。命。命。

技术研发人员:王必永 王玉炎 柴平 朱秀萍

受保护的技术使用者:国宏工具系统(无锡)股份有限公司

技术研发日:2021.12.07

技术公布日:2022/7/5