一种电池片自动切割装置及电池片焊接设备的制作方法

本申请涉及太阳能电池片,具体涉及一种电池片自动切割装置及电池片焊接设备。

背景技术:

1、太阳能电池是光伏发电的重要产品,目前市场中应用最广的是硅电池片。在制作太阳能电池时,为了增加太阳能电池的发电效率,将整片电池片切割成多个分片,然后按照串联和并联的排列方式将多个分片电池片制作成电池串,再将多个电池串制作成太阳能电池。

2、现有的,在切割电池片时常常采用激光将电池片切割一定深度,一般需要切除50%至60%的电池片的厚度,再对电池片施加作用力使其从切割位置处断开,这种切片技术对电池片切割位置周围的热影响较大,较大的热影响的区域不仅不利于电池串发电而且会降低电池串的寿命。

3、因此,亟需一种电池片的切割装置,不仅满足快速切割的要求,还能降低电池片的热影响区域,以提高电池串的质量和寿命。

技术实现思路

1、本实用新型实施例提供了一种电池片自动切割装置及电池片焊接设备,本实用新型能解决现有技术中激光切片深度较深而导致电池片的热影响区域较大,从而影响电池片质量的问题。

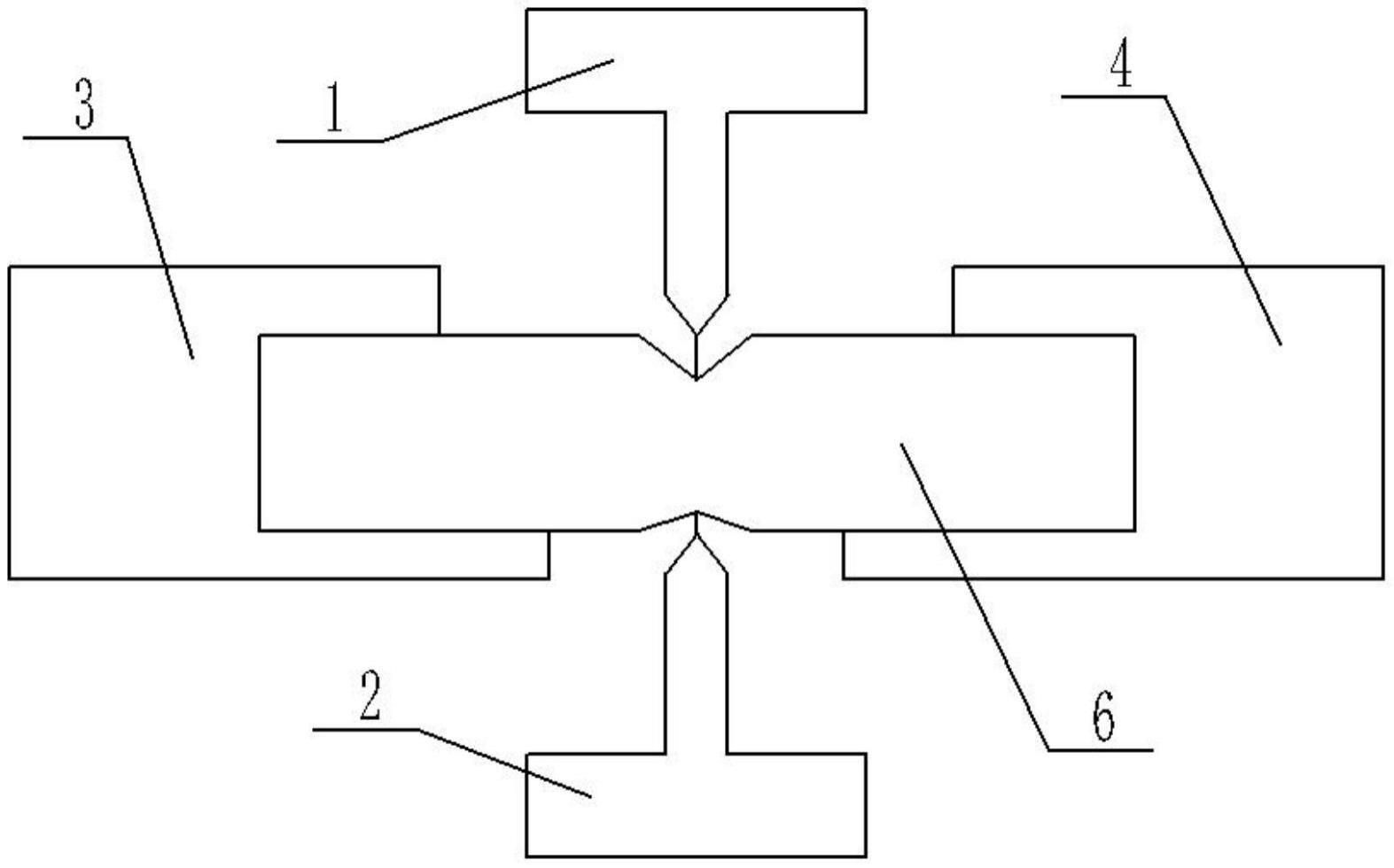

2、第一方面,本实用新型提供了一种自动切割装置,所述自动切割装置包括:第一激光器、第二激光器、搬运叉以及滑动机构;所述搬运叉与所述滑动机构滑动连接,所述第一激光器和所述第二激光器相互错位设置,其被用于切割所述电池片;所述搬运叉被用于固定电池片的位置并使切割后的电池片从切割位置裂开。

3、可选的,所述搬运叉包括第一夹钳和第二夹钳,所述第一夹钳包括:上钳体和下钳体,所述上钳体与所述下钳体相对设置;所述第二夹钳与所述第一夹钳的结构相同。

4、可选的,所述第一夹钳和所述第二夹钳还包括压针组件和垫板,所述压针组件设置在所述上钳体上,所述垫板设置在所述下钳体上;所述垫板的表面包括第一直段和第二直段,所述第一直段和所述第二直段的高度差h为:1-4.5mm中的任意一个;所述垫板下表面设有丝杆使所述垫板与电池片的接触表面从第二直段更换至第一直段。

5、可选的,所述垫板包括吸盘,所述吸盘设置在所述第二直段与电池片接触的表面,所述吸盘用于吸附电池片。

6、可选的,所述自动切割装置还包括控制器,所述控制器与所述第一夹钳、所述第二夹钳、所述第一激光器、所述第二激光器以及所述滑动机构电连接;

7、所述控制器,被用于控制所述第一激光器和所述第二激光器,使所述第一激光器切割深度的范围为:电池片厚度的20%-40%,所述第二激光器切割深度的范围为:电池片厚度的0%-20%;

8、所述控制器还被用于,控制所述第一夹钳和所述第二夹钳在所述滑动机构上往复移动。

9、可选的,所述控制器还被用于控制所述第一激光器和所述第二激光器的切割次数;且每次切割时所述第一激光器和所述第二激光器的切割移动速度随着切割次数的增加而增加。

10、可选的,所述第一激光器切割电池片的背面,所述第二激光器切割电池片的正面;所述第一激光器的切割宽度范围为:20-35μm;所述第二激光器的切割宽度范围为:15-20μm。

11、可选的,所述第一夹钳和所述第二夹钳还包括转向臂,所述上钳体与所述下钳体连接后与所述转向臂连接,所述转向臂用于转动并调整所述第一夹钳和第二夹钳的位置。

12、可选的,所述电池片自动切割装置还包括机架,所述机架用于固定所述第一激光器、第二激光器、滑动机构以及所述控制器。

13、第二方面,本实用新型提供了一种电池片焊接设备,所述电池片焊接设备包括前述任一所述的电池片自动切割装置。

14、本实用新型实施例中,由第一夹钳和第二夹钳夹持电池片在滑动机构上滑行,分别经过第一激光器和第二激光器从电池片的正面和背面切割后,再由第一夹钳和第二夹钳将电池片从切割的位置断开,完成电池片的切割后再将切割成分片的电池片传送至下一工位,其中第一激光器与第二激光器的切割深度不同。即本实用新型中的切割装置设置为从电池片的两面切割,并设置每一面激光切割的深度,不仅可以高效将电池片切开,而且可以有效减小电池片切割位置周围的热影响区域。

技术特征:

1.一种电池片自动切割装置,其特征在于,所述自动切割装置包括第一激光器(1)、第二激光器(2)、搬运叉以及滑动机构(5);所述搬运叉与所述滑动机构(5)滑动连接,所述第一激光器(1)和所述第二激光器(2)相互错位设置,其被用于切割电池片(6);所述搬运叉被用于固定电池片(6)的位置并使切割后的电池片(6)从切割位置裂开。

2.根据权利要求1所述的电池片自动切割装置,其特征在于,所述搬运叉包括第一夹钳(3)和第二夹钳(4),所述第一夹钳(3)包括:上钳体(301)和下钳体(302),所述上钳体(301)与所述下钳体(302)相对设置;所述第二夹钳(4)与所述第一夹钳(3)的结构相同。

3.根据权利要求2所述的电池片自动切割装置,其特征在于,所述第一夹钳(3)和所述第二夹钳(4)还包括压针(303)和垫板(304),所述压针(303)设置在所述上钳体(301)上,所述垫板(304)设置在所述下钳体(302)上;

4.根据权利要求3所述的电池片自动切割装置,其特征在于,所述垫板(304)还包括吸盘(3043),所述吸盘(3043)设置在所述第二直段(3042)与电池片(6)接触的表面,所述吸盘(3043)用于吸附电池片(6)。

5.根据权利要求2所述的电池片自动切割装置,其特征在于,所述自动切割装置还包括控制器,所述控制器与所述第一夹钳(3)、所述第二夹钳(4)、所述第一激光器(1)、所述第二激光器(2)以及所述滑动机构(5)电连接;

6.根据权利要求5所述的电池片自动切割装置,其特征在于,所述控制器还被用于控制所述第一激光器(1)和所述第二激光器(2)的切割次数;且每次切割时所述第一激光器(1)和所述第二激光器(2)的切割移动速度随着切割次数的增加而增加。

7.根据权利要求1所述的电池片自动切割装置,其特征在于,所述第一激光器(1)切割电池片(6)的背面,所述第二激光器(2)切割电池片(6)的正面;其中,所述第一激光器(1)的切割宽度范围为:20-35μm,所述第二激光器(2)的切割宽度范围为:15-20μm。

8.根据权利要求2所述的电池片自动切割装置,其特征在于,所述第一夹钳(3)和所述第二夹钳(4)还包括转向臂(7),所述上钳体(301)与所述下钳体(302)连接后与所述转向臂(7)连接,所述转向臂(7)用于转动并调整所述第一夹钳(3)和第二夹钳(4)的位置。

9.根据权利要求5所述的电池片自动切割装置,其特征在于,所述自动切割装置还包括机架,所述机架被用于固定所述第一激光器(1)、第二激光器(2)、滑动机构(5)以及所述控制器。

10.一种电池片焊接设备,其特征在于,所述电池片焊接设备包括权利要求1-9中任一所述的电池片自动切割装置。

技术总结

本技术涉及太阳能电池片技术领域,公开了一种电池片自动切割装置和电池片焊接设备,自动切割装置包括第一激光器、第二激光器、第一夹钳、第二夹钳以及滑动机构,第一夹钳、第二夹钳与滑动机构滑动连接,第一激光器和第二激光器相对设置,其被用于切割电池片;第一夹钳与第二夹钳被用于固定电池片的位置并使切割后的电池片从切割位置裂开;其中,第一激光器切割深度的范围为:电池片厚度的20%‑40%,第二激光器切割深度的范围为:电池片厚度的10%‑20%。本技术实施例中电池片自动切割装置从电池片的背面和正面按序以不同的切割深度切割电池片,有效减小了电池片的热影响区域。

技术研发人员:冯建磊,岳园,余志军

受保护的技术使用者:江苏小牛自动化设备有限公司

技术研发日:20211216

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!