一种用于高温合金加工的CBN刀片的制作方法

一种用于高温合金加工的cbn刀片

技术领域

1.本实用新型涉及刀具技术领域,具体涉及一种用于高温合金加工的cbn刀片。

背景技术:

2.cbn刀片是人造立方氮化硼刀具,在高温的时候还能保持高硬度的特性,主要做加工铁件之用,立方氮化硼cbn是20世纪50年代首先由美国通用电气(ge)公司利用人工方法在高温高压条件下合成的,其硬度仅次于金刚石而远远高于其它材料,因此它与金刚石统称为超硬材料,cbn具有较高的硬度、化学惰性及高温下的热稳定性,因此作为用于高温合金加工作业中。

3.但是在刀片使用时,刀片的聚晶金刚石承受较大外力,传统的固定方式中聚晶金刚石与基座之间的粘接面的面积较小,且粘接面位于同一平面,在作业时容易发生聚晶金刚石脱落的问题。此外,现有的刀片加工高温合金时,由于切削温度高极易出现粘刀和刀具磨损严重的情况。

技术实现要素:

4.为解决现有技术问题,本实用新型提供一种用于高温合金加工的cbn刀片,包括刀片主体,所述刀片主体的顶部和底部外壁贯穿开设有安装孔,所述刀片主体的两端开设有第一粘接面和第二粘接面,所述第一粘接面和第二粘接面的外壁粘接固定有聚晶金刚石;

5.所述安装孔的上表面开设有三角形扩展散热槽,所述刀片主体的上表面以所述安装孔为中心设有卷屑台,所述刀片主体的上表面两侧设置有若干个棒状凸起,所述刀片主体的上表面设有若干个哑铃状凹槽。

6.进一步的方案是,所述聚晶金刚石的一侧外壁设置有第一弧面和第二弧面,所述第一弧面与第二弧面分别与第一粘接面和第二粘接面粘接连接。

7.进一步的方案是,所述刀片主体的外壁贯穿开设有散热孔。

8.进一步的方案是,所述刀片主体的上表面涂覆有光反射涂层。

9.进一步的方案是,若干个所述哑铃状凹槽以所述安装孔为中心呈环形阵列的形式分布在卷屑台的外侧。

10.进一步的方案是,若干个所述棒状凸起关于所述刀片主体的中线对称的分布在卷屑台的两侧。

11.本实用新型的有益效果:

12.本实用新型通过设置有聚晶金刚石、第一弧面、第二弧面、第一粘接面和第二粘接面,聚晶金刚石的第一弧面和第二弧面形成不同进深,使得第一弧面和第二弧面牢固卡接在基座上,且第一弧面和第二弧面分别与第一粘接面和第二粘接面贴合,增大了粘接面积,且粘接面为两个进深不同的平面,提升了固定的可靠性,提升对聚晶金刚石固定的可靠性,防止在作业过程发生脱落;

13.本实用新型通过刀片主体上表面设有棒状凸起、哑铃状凹槽以及散热孔,极大地

增加了刀片主体的散热面积,降低了切屑过程中刀片主体上切削区域的温度,避免了刀片主体在高温工作状态下因为散热性能较差而损坏的问题。

14.通过哑铃状凹槽派和棒状凸起可促使切屑在流经排屑槽时进一步变形,然后卷曲流出,增强了刀片主体的断屑能力。

附图说明

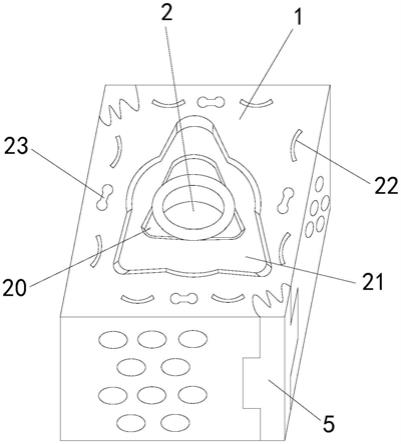

15.图1为本实用新型实施例一种用于高温合金加工的cbn刀片的结构示意图;

16.图2为本实用新型实施例中刀片主体上表面不开设三角形扩展散热槽的立体图;

17.图3为本实用新型实施例中聚晶金刚石部分的立体图;

18.图4为实用新型实施例中第一粘接面部分的立体图;

19.附图标注:1-刀片主体;10-散热孔;2-安装孔;20-三角形扩展散热槽;21-卷屑台;22-棒状凸起;23-哑铃状凹槽;3-第一粘接面;4-第二粘接面;5-聚晶金刚石;50-第一弧面;51-第二弧面。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.如图1-4所示,本实用新型的一个实施例公开了一种用于高温合金加工的cbn刀片,包括刀片主体1,刀片主体1采用立方氮化硼材料,使得刀片主体能够承受1000摄氏度以上的高温并且还能够拥有较高的硬度和化学稳定性。

22.刀片主体1的顶部和底部外壁贯穿开设有安装孔2,刀片主体1的两端开设有第一粘接面3和第二粘接面4,第一粘接面3和第二粘接面4的外壁粘接固定有聚晶金刚石5;聚晶金刚石其结构与天然的金刚石极为相似,通过不饱和键结合而成,具有很好的韧性和硬度,适用于工件的加工。

23.安装孔2的上表面开设有三角形扩展散热槽20,刀片主体1的上表面以安装孔2为中心设有卷屑台21,刀片主体1的上表面两侧设置有若干个棒状凸起22,刀片主体1的上表面设有若干个哑铃状凹槽23,刀片主体1的外壁贯穿开设有散热孔10。

24.通过刀片主体上表面设有的棒状凸起和哑铃状凹槽以及散热孔,极大地增加了刀片主体的散热面积,降低了切屑过程中刀片主体上切削区域的温度,避免了刀片主体在高温工作状态下因为散热性能较差而损坏的问题。

25.在本实施例中,聚晶金刚石5的一侧外壁设置有第一弧面50和第二弧面51,第一弧面50与第二弧面51分别与第一粘接面3和第二粘接面4粘接连接。通过上述设置使得聚晶金刚石的第一弧面和第二弧面形成不同进深,使得第一弧面和第二弧面牢固卡接在基座上,即增大了粘接面积,提升固定的可靠性,提升对聚晶金刚石固定的可靠性,防止在作业过程发生脱落。

26.在本实施例中,刀片主体1的上表面涂覆有光反射涂层。通过上述设置在激光加热辅助切削高温合金时减少刀片主体受到激光束产生的温度影响,同时提高了刀片主体的加工性能。

27.在本实施例中,若干个哑铃状凹槽23以安装孔2为中心呈环形阵列的形式分布在

卷屑台21的外侧。通过哑铃状凹槽派可促使切屑在流经排屑槽时进一步变形,然后卷曲流出,增强了刀片主体的断屑能力。

28.在本实施例中,若干个棒状凸起22关于刀片主体1的中线对称的分布在卷屑台21的两侧。工作时,通过棒状凸起配合哑铃状凹槽可促使切屑在流经排屑槽时进一步变形,然后卷曲流出,增强了刀片主体的断屑能力。

29.最后说明的是,以上仅对本实用新型具体实施例进行详细描述说明。但本实用新型并不限制于以上描述具体实施例。本领域的技术人员对本实用新型进行的等同修改和替代也都在本实用新型的范畴之中。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都涵盖在本实用新型范围内。

技术特征:

1.一种用于高温合金加工的cbn刀片,包括刀片主体(1),其特征在于:所述刀片主体(1)的顶部和底部外壁贯穿开设有安装孔(2),所述刀片主体(1)的两端开设有第一粘接面(3)和第二粘接面(4),所述第一粘接面(3)和第二粘接面(4)的外壁粘接固定有聚晶金刚石(5);所述安装孔(2)的上表面开设有三角形扩展散热槽(20),所述刀片主体(1)的上表面以所述安装孔(2)为中心设有卷屑台(21),所述刀片主体(1)的上表面两侧设置有若干个棒状凸起(22),所述刀片主体(1)的上表面设有若干个哑铃状凹槽(23)。2.根据权利要求1所述的一种用于高温合金加工的cbn刀片,其特征在于:所述聚晶金刚石(5)的一侧外壁设置有第一弧面(50)和第二弧面(51),所述第一弧面(50)与第二弧面(51)分别与第一粘接面(3)和第二粘接面(4)粘接连接。3.根据权利要求1所述的一种用于高温合金加工的cbn刀片,其特征在于:所述刀片主体(1)的外壁贯穿开设有散热孔(10)。4.根据权利要求1所述的一种用于高温合金加工的cbn刀片,其特征在于:所述刀片主体(1)的上表面涂覆有光反射涂层。5.根据权利要求1所述的一种用于高温合金加工的cbn刀片,其特征在于:若干个所述哑铃状凹槽(23)以所述安装孔(2)为中心呈环形阵列的形式分布在卷屑台(21)的外侧。6.根据权利要求1所述的一种用于高温合金加工的cbn刀片,其特征在于:若干个所述棒状凸起(22)关于所述刀片主体(1)的中线对称的分布在卷屑台(21)的两侧。

技术总结

本实用新型公开了一种用于高温合金加工的CBN刀片,涉及刀具技术领域,包括刀片主体,刀片主体的顶部和底部外壁贯穿开设有安装孔,刀片主体的两端开设有第一粘接面和第二粘接面,第一粘接面和第二粘接面的外壁粘接固定有聚晶金刚石;安装孔的上表面开设有三角形扩展散热槽,刀片主体的上表面两侧设置有若干个棒状凸起和若干个哑铃状凹槽。本实用新型通过设置有聚晶金刚石、第一弧面、第二弧面、第一粘接面和第二粘接面,第一弧面和第二弧面分别与第一粘接面和第二粘接面贴合,增大了粘接面积,且粘接面为两个进深不同的平面,提升了固定的可靠性,同时通过设置棒状凸起、哑铃状凹槽以及散热孔,极大地增加了刀片主体的散热面积。极大地增加了刀片主体的散热面积。极大地增加了刀片主体的散热面积。

技术研发人员:李洪文 邱跃武 张小龙

受保护的技术使用者:江西晶耀科技有限公司

技术研发日:2021.12.27

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1