一种被动式自动化切割系统的制作方法

1.本实用新型涉及一种切割设备,尤其是涉及一种被动式自动化切割系统。

背景技术:

2.激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开,激光切割属于热切割方法之一。

3.现有技术中,利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度,蒸发形成孔洞,随着光束相对材料的移动,孔洞连续形成宽度很窄的(如0.1mm左右)切缝,完成对材料的切割。现有技术中均需要通过机械臂或者滑台搭载激光束输出设备,实现特定形状的金属板材切割,但这种形式只能进行小幅度的切割尺寸范围调整,并只能进行简单的切割路径任务,且面对复杂切割路径则无法实现。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种被动式自动化切割系统,通过直线轨道载板旋转位移与环形载板直线位移的配合可以在保证位移精度的前提下进行较大尺度的位移,实现较为复杂的曲线加工路径。

5.本实用新型的目的可以通过以下技术方案来实现:

6.本实用新型的目的是保护一种被动式自动化切割系统,包括基座和设于基座上的圆形轨道、直线轨道载板、环形载板、架体,其中具体地:

7.直线轨道载板的两端滑动设于与所述圆形轨道中,使得直线轨道载板能够进行水平旋转;

8.环形载板上设有位移块,所述位移块能够沿所述直线轨道载板进行位移,以此带动环形载板进行直线位移,所述环形载板上设有多个电磁铁,板材吸附并架设于所述电磁铁上;

9.架体上设有激光切割主机和与所述激光切割主机匹配的激光束输出头。

10.进一步地,所述圆形轨道为开设于基座上的圆形槽。

11.进一步地,所述直线轨道载板的两端均设有下凸的限位块,所述限位块活动嵌设于所述圆形轨道中。

12.进一步地,所述限位块为圆柱型限位块,所述限位块的圆柱面能够与所述圆形轨道的内侧壁面滑动式接触。

13.进一步地,所述基座上还设有第一伺服电机,所述第一伺服电机的输出端与所述直线轨道载板的中部传动连接。

14.进一步地,所述第一伺服电机的输出端匹配设有减速器,所述减速器的输出端与所述直线轨道载板的中部传动连接。

15.进一步地,所述直线轨道载板上设有齿纹。

16.进一步地,所述位移块设于所述环形载板下方,所述位移块下表面设有与所述齿纹匹配的齿轮组。

17.进一步地,所述位移块中还设有第二伺服电机,所述第二伺服电机的输出端与所述齿轮组中的齿轮传动连接。

18.进一步地,所述激光切割主机为co2激光切割机。

19.与现有技术相比,本实用新型具有以下技术优势:

20.1)本技术方案通过第一伺服电机与外部计算机终端通信连接,以此实现实时指令控制,通过第一伺服电机驱动直线轨道载板旋转位移的同时位移块带动环形载板进行直线位移,以此能够实现板材的曲线位移,配合激光束输出头的输出,以此实现板材进行预设位移的被动式切割加工,直线轨道载板旋转位移与环形载板直线位移的配合可以在保证位移精度的前提下进行较大尺度的位移,实现较为复杂的曲线加工路径。

21.2)本技术方案中,第二伺服电机直接与外部计算机终端通信连接,以此实现实时指令控制,通过第二伺服电机直接驱动齿轮组在与其啮合的齿纹上进行运行,啮合式的位移形式调控更加精准。

附图说明

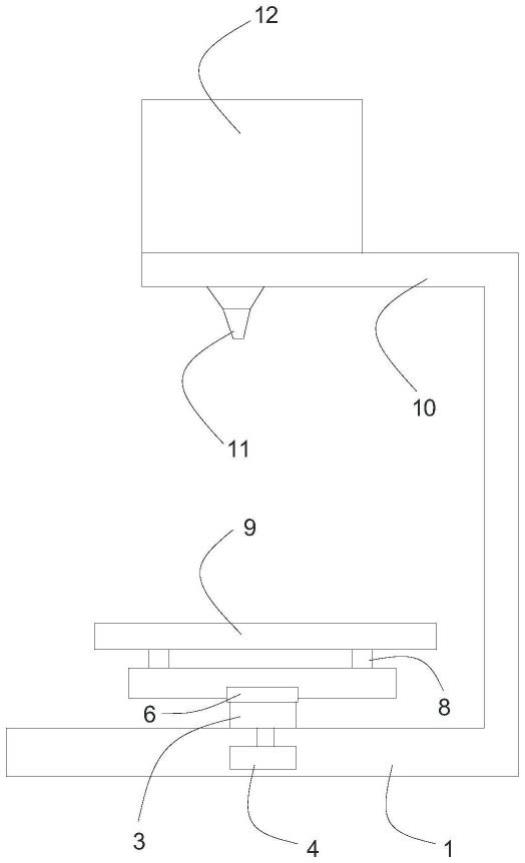

22.图1为本技术方案中被动式自动化切割系统的正面结构示意图;

23.图2为本技术方案中被动式自动化切割系统的俯视结构示意图。

24.图中:1、基座,2、圆形轨道,3、直线轨道载板,4、第一伺服电机,5、限位块,6、位移块,7、环形载板,8、电磁铁,9、板材,10、架体,11、激光束输出头,12、激光切割主机。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构、控制方法、算法等特征,均视为现有技术中公开的常见技术特征。

26.实施例1

27.本实用新型中的被动式自动化切割系统,包括基座1和设于基座1上的圆形轨道2、直线轨道载板3、环形载板7、架体10,其中具体地参见图1和图2。

28.架体10上设有激光切割主机12和与所述激光切割主机12匹配的激光束输出头11,激光切割主机12为co2激光切割机。

29.圆形轨道2为开设于基座1上的圆形槽。直线轨道载板3的两端均设有下凸的限位块5,所述限位块5活动嵌设于所述圆形轨道2中。限位块5为圆柱型限位块,所述限位块5的圆柱面能够与所述圆形轨道2的内侧壁面滑动式接触。基座1上还设有第一伺服电机4,所述第一伺服电机4的输出端与所述直线轨道载板3的中部传动连接。第一伺服电机4的输出端匹配设有减速器,所述减速器的输出端与所述直线轨道载板3的中部传动连接。

30.直线轨道载板3的两端滑动设于与所述圆形轨道2中,使得直线轨道载板3能够进行水平旋转。本技术方案通过第一伺服电机4与外部计算机终端通信连接,实现实时指令控制,通过第一伺服电机4驱动直线轨道载板3旋转位移的同时位移块6带动环形载板7进行直线位移,以此能够实现板材9的曲线位移,配合激光束输出头11的输出,以此实现板材9进行

预设位移的被动式切割加工,直线轨道载板3旋转位移与环形载板7直线位移的配合可以在保证位移精度的前提下进行较大尺度的位移及较为复杂的曲线加工路径。

31.环形载板7上设有位移块6,所述位移块6能够沿所述直线轨道载板3进行位移,以此带动环形载板7进行直线位移,所述环形载板7上设有多个电磁铁8,板材9吸附并架设于所述电磁铁8上。

32.直线轨道载板3上设有齿纹。位移块6设于所述环形载板7下方,所述位移块6下表面设有与所述齿纹匹配的齿轮组。位移块6中还设有第二伺服电机,所述第二伺服电机的输出端与所述齿轮组中的齿轮传动连接。本技术方案中,第二伺服电机直接与外部计算机终端通信连接,实现实时指令控制,通过第二伺服电机直接驱动齿轮组在与其啮合的齿纹上进行运行,啮合式的位移形式调控更加精准。

33.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

技术特征:

1.一种被动式自动化切割系统,其特征在于,包括基座(1)和设于基座(1)上的:圆形轨道(2);直线轨道载板(3),所述直线轨道载板(3)的两端滑动设于与所述圆形轨道(2)中,使得直线轨道载板(3)能够进行水平旋转;环形载板(7),所述环形载板(7)上设有位移块(6),所述位移块(6)能够沿所述直线轨道载板(3)进行位移,以此带动环形载板(7)进行直线位移,所述环形载板(7)上设有多个电磁铁(8),板材(9)吸附并架设于所述电磁铁(8)上;架体(10),其上设有激光切割主机(12)和与所述激光切割主机(12)匹配的激光束输出头(11)。2.根据权利要求1所述的一种被动式自动化切割系统,其特征在于,所述圆形轨道(2)为开设于基座(1)上的圆形槽。3.根据权利要求1所述的一种被动式自动化切割系统,其特征在于,所述直线轨道载板(3)的两端均设有下凸的限位块(5),所述限位块(5)活动嵌设于所述圆形轨道(2)中。4.根据权利要求3所述的一种被动式自动化切割系统,其特征在于,所述限位块(5)为圆柱型限位块,所述限位块(5)的圆柱面能够与所述圆形轨道(2)的内侧壁面滑动式接触。5.根据权利要求1所述的一种被动式自动化切割系统,其特征在于,所述基座(1)上还设有第一伺服电机(4),所述第一伺服电机(4)的输出端与所述直线轨道载板(3)的中部传动连接。6.根据权利要求5所述的一种被动式自动化切割系统,其特征在于,所述第一伺服电机(4)的输出端匹配设有减速器,所述减速器的输出端与所述直线轨道载板(3)的中部传动连接。7.根据权利要求1所述的一种被动式自动化切割系统,其特征在于,所述直线轨道载板(3)上设有齿纹。8.根据权利要求7所述的一种被动式自动化切割系统,其特征在于,所述位移块(6)设于所述环形载板(7)下方,所述位移块(6)下表面设有与所述齿纹匹配的齿轮组。9.根据权利要求8所述的一种被动式自动化切割系统,其特征在于,所述位移块(6)中还设有第二伺服电机,所述第二伺服电机的输出端与所述齿轮组中的齿轮传动连接。10.根据权利要求1所述的一种被动式自动化切割系统,其特征在于,所述激光切割主机(12)为co2激光切割机。

技术总结

本实用新型涉及一种被动式自动化切割系统,包括基座和设于基座上的圆形轨道、直线轨道载板、环形载板、架体,其中直线轨道载板的两端滑动设于与所述圆形轨道中,使得直线轨道载板能够进行水平旋转;环形载板上设有位移块,所述位移块能够沿所述直线轨道载板进行位移,以此带动环形载板进行直线位移,所述环形载板上设有多个电磁铁,板材吸附并架设于所述电磁铁上;架体上设有激光切割主机和与所述激光切割主机匹配的激光束输出头。与现有技术相比,本实用新型通过直线轨道载板旋转位移与环形载板直线位移的配合可以在保证位移精度的前提下进行较大尺度的位移及较为复杂的曲线加工路径。工路径。工路径。

技术研发人员:蒋列军

受保护的技术使用者:震旦(中国)有限公司

技术研发日:2021.12.29

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1