插座铜卡夹冲压成型模具的制作方法

1.本实用新型涉及冲压模具的技术领域,特别涉及一种插座铜卡夹冲压成型模具。

背景技术:

2.插座内采用如图1所示的铜卡1与外部电器的插头插接实现电性连接,这种通卡采用冲压模具冲压成型,一般是先用模切刀先在铜板上模切出两个引脚11,再将模切好的铜板放在冲压区用冲压头冲压成凹型铜板,再用夹紧模具将凹型铜板的口部夹紧成缩口,再人工将模切好的两个引脚11用钳子折弯而制成最终的铜卡1。现有成型这种铜卡1时,模切、冲压及夹紧工序采用不同的模具单独加工,导致加工效率低,成本大,而且,现有冲压头将铜板冲压成凹型铜板后,凹型铜板会附着在冲压头上,需人工将其剥落,使用极不方便。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供一种插座铜卡夹冲压成型模具。

4.为实现上述目的,本实用新型提出的插座铜卡夹冲压成型模具,包括:模具底座和设在模具底座上方的支臂,支臂上设有冲压头和用于驱动冲压头上下运动的第一驱动器。模具底座上设有用于放置铜板的冲压区,冲压区设有冲压槽。冲压头位于冲压槽的正上方,冲压头底部端面的两端均设有模切刃,且第一驱动器可驱动冲压头向下运动至冲压槽内。模具底座上设有两固定座,两固定座位于冲压槽的两侧,固定座上设有可升降的刮板,两刮板分别朝冲压头的两侧壁延伸至与冲压头侧壁所在的平面重合。两固定座内侧均设有抵压辊,模具底座上设有分别与两抵压辊对应的第二驱动器,第二驱动器可驱动与其对应的抵压辊朝冲压槽运动。

5.优选地,第一驱动器为油缸或气缸。

6.优选地,冲压区设有台阶槽,台阶槽的深度小于铜板的厚度,且模具底座的正面设有与冲压槽连通的缺口。

7.优选地,刮板的底部设有导向杆,固定座的顶部端面向下设有导向孔,导向杆插入导向孔内。导向杆的底部设有限位部,导向孔的底端设有与其同轴的限位扩孔,限位部在限位扩孔内滑动。

8.优选地,限位扩孔的长度小于冲压槽的深度。

9.优选地,第二驱动器为油缸或气缸。

10.优选地,第二驱动器的驱动端设有y型安装架,抵压辊通过轴承转动设在y型安装架上。

11.与现有技术相比,本实用新型的有益效果在于:成型铜卡时,模切和冲压一次成型,且模切、冲压及夹紧工序在一个模具上完成,大大提高了加工效率,降低了制作成本。而且,冲压头将铜板冲压成凹型铜板后,凹型铜板随冲压头上升的过程中会被刮板自动剥落,无需人工将其剥落,使用非常方便。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

13.图1为铜卡的立体结构图;

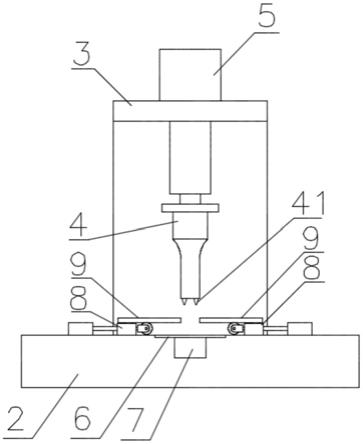

14.图2为本实用新型一实施例的正视图;

15.图3为铜板放置在本实用新型一实施例的台阶槽内的正视图;

16.图4为本实用新型一实施例中固定座与刮板的安装结构图;

17.图5为本实用新型一实施例将铜板冲压成凹型铜板后的正视图;

18.图6为本实用新型一实施例将凹型铜板的口部夹紧后的正视图;

19.本实用新型目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

20.本实用新型提出一种插座铜卡夹冲压成型模具。

21.参照图2-6,图2为本实用新型一实施例的正视图,图3为铜板放置在本实用新型一实施例的台阶槽内的正视图,图4为本实用新型一实施例中固定座与刮板的安装结构图,图5为本实用新型一实施例将铜板冲压成凹型铜板后的正视图,图6为本实用新型一实施例将凹型铜板的口部夹紧后的正视图。

22.如图2所示,在本实用新型实施例中,该插座铜卡夹冲压成型模具,包括:模具底座2和设在模具底座2上方的支臂3,支臂3上设有冲压头4和用于驱动冲压头4上下运动的第一驱动器5,第一驱动器5采用油缸或者是气缸。模具底座2上设有用于放置铜板的冲压区,冲压区设有台阶槽6,台阶槽6的深度小于铜板的厚度,方便取放铜板。台阶槽6内设有冲压槽7,冲压头4位于冲压槽7的正上方,冲压头4底部端面的两端均设有模切刃41。工作时,如图3-5所示,先将待冲压的铜板放置在冲压区的台阶槽6内,位于冲压槽7的正上方,第一驱动器5驱动冲压头4向下运动,抵压铜板至冲压槽7内而冲压成凹型铜板,同时,凹型铜板的底端在模切刃41的作用力下裁切出凹型铜板的引脚11。

23.模具底座2上设有两固定座8,两固定座8位于冲压槽7的两侧,固定座8上设有可升降的刮板9,两刮板9分别朝冲压头4的两侧壁延伸至与冲压头4侧壁所在的平面重合。如图4所示,刮板9的底部设有导向杆91,固定座8的顶部端面向下设有导向孔81,导向杆91插入导向孔81内。导向杆91的底部设有限位部92,导向孔81的底端设有与其同轴的限位扩孔82,限位部92在限位扩孔82内滑动,使得刮板9在导向杆91上下自由滑动时同步自由升降。如图5所示,冲压头4抵压铜板至冲压槽7内的过程中,铜板与刮板9对应的侧边会翘起而将刮板9顶起。当冲压完毕后,冲压头4上升的过程中,凹型铜板开始会随冲压头4一起上升而降刮板9继续往上顶起,当刮板9向上运动到如图4所示导向杆91的限位部92抵压到限位扩孔82的顶端端面时,刮板9不能再往上运动。此时,由于限位扩孔82的长度小于冲压槽7的深度,凹型铜板还未完全脱离冲压槽7,凹型铜板在刮板9的阻挡作用下自动从冲压头4上剥落到冲压槽7内,同时,刮板9在重力作用下向下掉落抵压在凹型铜板的顶部。

24.如图6所示,两固定座8内侧均设有抵压辊83,模具底座2上设有分别与两抵压辊83

对应的第二驱动器84,第二驱动器84采用油缸或气缸,第二驱动器84可驱动与其对应的抵压辊83朝冲压槽7运动,从而将凹型铜板的口部夹紧成缩口。第二驱动器84的驱动端设有y型安装架85,抵压辊83通过轴承转动设在y型安装架85上,使得抵压辊83将凹型铜板的口部夹紧的过程中减少与凹型铜板的表面摩擦力,使得凹型铜板不会在摩擦力的作用下向上运动。

25.模具底座2的正面设有与冲压槽7连通的缺口,冲压和缩口完成后的凹型铜板从缺口取出,非常方便。取出后的凹型铜板再人工将引脚11折弯而完成铜卡1的加工。

26.与现有技术相比,本实用新型的有益效果在于:成型铜卡1时,模切和冲压一次成型,且模切、冲压及夹紧工序在一个模具上完成,大大提高了加工效率,降低了制作成本。而且,冲压头4将铜板冲压成凹型铜板后,凹型铜板随冲压头4上升的过程中会被刮板9自动剥落,无需人工将其剥落,使用非常方便。

27.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

技术特征:

1.一种插座铜卡夹冲压成型模具,其特征在于,包括:模具底座和设在所述模具底座上方的支臂,所述支臂上设有冲压头和用于驱动冲压头上下运动的第一驱动器;所述模具底座上设有用于放置铜板的冲压区,所述冲压区设有冲压槽;所述冲压头位于所述冲压槽的正上方,所述冲压头底部端面的两端均设有模切刃,且所述第一驱动器可驱动所述冲压头向下运动至所述冲压槽内;所述模具底座上设有两固定座,两所述固定座位于所述冲压槽的两侧,所述固定座上设有可升降的刮板,两所述刮板分别朝所述冲压头的两侧壁延伸至与所述冲压头侧壁所在的平面重合;两所述固定座内侧均设有抵压辊,所述模具底座上设有分别与两所述抵压辊对应的第二驱动器,所述第二驱动器可驱动与其对应的抵压辊朝所述冲压槽运动。2.如权利要求1所述的插座铜卡夹冲压成型模具,其特征在于,所述第一驱动器为油缸或气缸。3.如权利要求1所述的插座铜卡夹冲压成型模具,其特征在于,所述冲压区设有台阶槽,所述台阶槽的深度小于所述铜板的厚度,且所述模具底座的正面设有与所述冲压槽连通的缺口。4.如权利要求1所述的插座铜卡夹冲压成型模具,其特征在于,所述刮板的底部设有导向杆,所述固定座的顶部端面向下设有导向孔,所述导向杆插入所述导向孔内;所述导向杆的底部设有限位部,所述导向孔的底端设有与其同轴的限位扩孔,所述限位部在所述限位扩孔内滑动。5.如权利要求4所述的插座铜卡夹冲压成型模具,其特征在于,所述限位扩孔的长度小于所述冲压槽的深度。6.如权利要求1所述的插座铜卡夹冲压成型模具,其特征在于,所述第二驱动器为油缸或气缸。7.如权利要求1所述的插座铜卡夹冲压成型模具,其特征在于,所述第二驱动器的驱动端设有y型安装架,所述抵压辊通过轴承转动设在所述y型安装架上。

技术总结

本实用新型公开了一种插座铜卡夹冲压成型模具,包括:模具底座和支臂,支臂上设有冲压头和第一驱动器。模具底座上设有冲压槽。冲压头位于冲压槽的正上方,冲压头底部端面的两端均设有模切刃。模具底座上设有两固定座,两固定座位于冲压槽的两侧,固定座上设有可升降的刮板,两刮板分别朝冲压头的两侧壁延伸至与冲压头侧壁所在的平面重合。两固定座内侧均设有抵压辊,模具底座上设有分别与两抵压辊对应的第二驱动器。本实用新型的有益效果:模切和冲压一次成型,且模切、冲压及夹紧工序在一个模具上完成,大大提高了加工效率,降低了制作成本。而且,冲压头将铜板冲压成凹型铜板后会被刮板自动剥落,无需人工将其剥落,使用非常方便。便。便。

技术研发人员:吴其滨 洪松宇 古帮冲

受保护的技术使用者:金城宝五金(深圳)有限公司

技术研发日:2021.12.28

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1