盾构机驱动箱焊接自动化设备的制作方法

1.本实用新型涉及一种半自动化焊接设备,更进一步说是一种用于大型钢结构焊接的成套自动化系统,具体是一种盾构机驱动箱焊接自动化设备。

背景技术:

2.目前,大型钢结构焊接大多采用人工作业,特别是盾构机上的驱动箱,其根据盾构机工艺要求而设计的类圆结构件,圆形焊缝轨迹具有明显特征性,且要求焊接质量必须符合盾构机对焊缝的要求。为了解决焊接质量和效率,用焊接机器人替代人工焊接是不二选择。但由于驱动箱焊接的复杂性以及单件小批量的特性,不可能实现完全自动化的机器人焊接,为了提高焊接工作的稳定性和可靠性,本实用新型提出一种盾构机驱动箱焊接自动化设备,给出一种可靠的焊接成套解决方案,性能稳定可靠,具有工程实际意义。

技术实现要素:

3.本实用新型的目的正是针对上述问题而公开的盾构机驱动箱焊接自动化设备。

4.本实用新型的目的可通过下述技术措施来实现:

5.一种盾构机驱动箱焊接自动化设备:

6.所述盾构机驱动箱焊接自动化设备主要由变位机2、固定在变位机2上的对驱动箱进行姿态变换的组对的工装1、焊接机器人3以及可升降的工作台4构成;所述工装1固定在变位机2的盘面上,且对驱动箱进行定位和固定;所述变位机2具备但不少于盘面旋转和盘面翻转两个动作,且其负载不低于40吨;所述焊接机器人3主要由机器人本体31和焊接系统32构成,焊接系统32固定在机器人本体31末端,所述焊接机器人3与变位机2一字排开布置,且其上设置有可升降的工作台4;所述机器人本体31的轴数不低于三个;所述焊接系统32其实质是一种埋弧焊系统;所述工作台4的运动范围不小于驱动箱所占的空间体积;所述工装1、变位机2、焊接机器人3以及工作台4与工人协同作业,构成一个流程型的生产线,并完成如下动作及流程:

7.step 1工人使用辅助吊车将钢板等原材料放置在工装1上,完成上料工作;

8.step 2工人使用工作台、工装1按照图纸完成组对工作;

9.step 3工人使用焊接设备将step 2中的原材料按照图纸和工艺要求进行预焊接工作;

10.step 4启动设备,变位机2调整姿态与焊接机器人3实现对枪;

11.step 5焊接机器人3对step 4所述驱动箱的接口进行埋弧焊作业;

12.step 6工人对step 5完成的驱动箱进行检验和补焊,并使用辅助吊车将成品移走,实现下料。

13.step7重复step1至step6。

14.所述焊接机器人3其实质是一台十字架操作机。

15.所述焊接机器人3其实质是一台安装在升降机构上的六轴关节机器人。

16.本实用新型的有益效果如下:

17.采用本实用新型所述盾构机驱动箱焊接自动化设备,面对复杂的、大型的、单件小批量的驱动箱焊接,具有灵活性和高效性。其中工作台4可根据驱动箱的结构灵活调整,保证工人最对的便捷性;工装1保证了组对的正确性和精确性,并在工人辅助下实现了驱动箱预焊接,变位机2和焊接机器人3配合实现对驱动箱中圆形轨迹焊缝全自动焊接工作,大大提高焊接质量和效率,极具推广价值。

附图说明

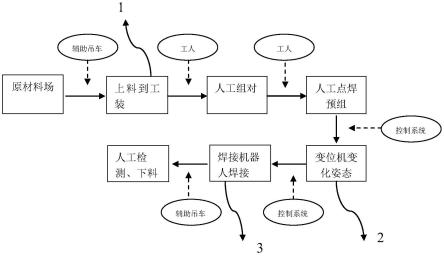

18.图1所示为所述盾构机驱动箱焊接自动化设备主要设备构成及工作流程示意图;

19.图2所示为所述盾构机驱动箱生产设备整体结构示意图;

20.图3所示为所述焊接机器人3为十字架操作机时的整体结构示意图;

21.图4所示为所述述盾构机驱动箱生产设备整体结构俯视图。

22.图5所示为驱动箱0固定在变位机上,焊接机器人2进行施焊状态示意图;

23.图6所示为焊接机器人3变换一定姿态时俯视状态图。

24.图中序号:0驱动箱,1工装,2变位机,21变位机翻转机构,22变位机旋转机构,3焊接机器人, 31机器人本体,311机器人旋转机构,312机器人升降机构,313机器人伸缩机构,32焊接系统,4工作台。

具体实施方式

25.如图2、图3和图4所示,所述盾构机驱动箱焊接自动化设备主要由变位机2、固定在变位机2上的对驱动箱进行姿态变换的组对的工装1、焊接机器人3以及可升降的的工作台4构成;所述工装1固定在变位机2的盘面上,且对驱动箱进行定位和固定;所述变位机2具备但不少于盘面旋转和盘面翻转两个动作,且其负载不低于40吨;如图3、图4、图5、图6所示,所述焊接机器人3主要由机器人本体31和焊接系统32构成,焊接系统32固定在机器人本体31末端,所述焊接机器人3与变位机2一字排开布置,且其上设置有可升降的工作台4;所述机器人本体31的轴数不低于三个;所述焊接系统32其实质是一种埋弧焊系统;所述工作台4的运动范围不小于驱动箱所占的空间体积;如图1所示,所述工装1、变位机 2、焊接机器人3以及工作台4与工人协同作业,构成一个流程型的生产线,并完成如下动作及流程:

26.step 1工人使用辅助吊车将钢板等原材料放置在工装1上,完成上料工作;

27.step 2工人使用工作台、工装1按照图纸完成组对工作;

28.step 3工人使用焊接设备将step 2中的原材料按照图纸和工艺要求进行预焊接工作;

29.step 4启动设备,变位机2调整姿态与焊接机器人3实现对枪;

30.step 5焊接机器人3对step 4所述驱动箱的接口进行埋弧焊作业;

31.step 6工人对step 5完成的驱动箱进行检验和补焊,并使用辅助吊车将成品移走,实现下料。

32.step7重复step1至step6。

33.如图2和图3所示,优先地,所述焊接机器人3其实质是一台十字架操作机。

34.优先地,所述焊接机器人3其实质是一台安装在升降机构上的六轴关节机器人。

35.如图2和图5所示,所述变位机2设置有变位机翻转机构21和变位机旋转机构22,保证驱动箱0固定在工装1上之后,随着变位机能实现翻转和旋转。如图5所示,当变位机2翻转一定角度后,焊接系统 32的焊枪能更好的与驱动箱0上的焊点接触良好,具有一定自由度和灵活性。同理如图3所示,焊接机器人3亦具备升降、伸缩和旋转功能,结合变位机,能够很好地实现焊接姿态(如图6所示)。

36.本实用新型的有益效果如下:

37.采用本实用新型所述盾构机驱动箱焊接自动化设备,面对复杂的、大型的、单件小批量的驱动箱焊接,具有灵活性和高效性。其中工作台4可根据驱动箱的结构灵活调整,保证工人最对的便捷性;工装1保证了组对的正确性和精确性,并在工人辅助下实现了驱动箱预焊接,变位机2和焊接机器人3配合实现对驱动箱中圆形轨迹焊缝全自动焊接工作,大大提高焊接质量和效率,极具推广价值。

技术特征:

1.盾构机驱动箱焊接自动化设备,其特征在于:所述盾构机驱动箱焊接自动化设备主要由变位机(2)、固定在变位机(2)上的对驱动箱进行姿态变换的组对的工装(1)、焊接机器人(3)以及可升降的工作台(4)构成;所述工装(1)固定在变位机(2)的盘面上,且对驱动箱进行定位和固定;所述变位机(2)具备但不少于盘面旋转和盘面翻转两个动作,且其负载不低于40吨;所述焊接机器人(3)主要由机器人本体(31)和焊接系统(32)构成,焊接系统(32)固定在机器人本体(31)末端,所述焊接机器人(3)与变位机(2)一字排开布置,且其上设置有可升降的工作台(4);所述机器人本体(31)的轴数不低于三个;所述焊接系统(32)其实质是一种埋弧焊系统;所述工作台(4)的运动范围不小于驱动箱所占的空间体积;所述工装(1)、变位机(2)、焊接机器人(3)以及工作台(4)与工人协同作业,构成一个流程型的生产线。2.根据权利要求1所述的盾构机驱动箱焊接自动化设备,其特征在于:所述焊接机器人(3)其实质是一台十字架操作机。3.根据权利要求1所述的盾构机驱动箱焊接自动化设备,其特征在于:所述焊接机器人(3)其实质是一台安装在升降机构上的六轴关节机器人。

技术总结

本实用新型公开了一种盾构机驱动箱焊接自动化设备。其主要由以下设备构成:对驱动箱进行组对的工装、对驱动箱进行姿态变换的变位机、焊接机器人以及工作台构成,从而组对和焊接工作的自动化作业过程。本实用新型所述生产方法集成了自动化设备和机器人系统,合理安排工序,人机协同作业,大大提高大型类圆形钢结构产品的焊接质量和效率,具备新颖性和创造性。通过所述系统,在同样焊接工作量的前提下,节省工人60%以上,是降低盾构机驱动箱生产成本的重要举措,是智能制造的重要组成部分。是智能制造的重要组成部分。是智能制造的重要组成部分。

技术研发人员:刘晓宇 王旭辉 张永涛 马乾鑫 周纪洲 殷福臣 刘子旭 刘伟强 吴毛妮

受保护的技术使用者:郑州弗曼智能设备科技有限公司

技术研发日:2021.12.30

技术公布日:2022/6/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1